Sommaire des Matières pour Wacker Neuson RT82-SC3

- Page 1 Operator’s Manual Notice d'emploi Trench Roller Rouleau RT82-SC3 RTx-SC3 Type RT82-SC3, RTx-SC3 Document 5200023382 1016 Date Version Language EN-FR 5 2 0 0 0 2 3 3 8 2...

- Page 2 Copyright notice © Copyright 2016 by Wacker Neuson Production Americas LLC All rights, including copying and distribution rights, are reserved. This publication may be photocopied by the original purchaser of the machine. Any other type of reproduction is prohibited without express written permission from Wacker Neuson Production Americas LLC.

- Page 3 Foreword SAVE THESE INSTRUCTIONS—This manual contains important instructions for the machine models below. These instructions have been written expressly by Wacker Neuson Production Americas LLC and must be followed during installation, operation, and maintenance of the machines. Machine Item Number...

- Page 4 Americas LLC will be referred to as Wacker Neuson. ■ Keep a copy of the Operator’s Manual with the machine at all times. ■ For spare parts information, please see your Wacker Neuson Dealer, or visit the Wacker Neuson website at http://www.wackerneuson.com/.

- Page 5 ■ Serious injury hazards to the operator and persons in the work area ■ Permanent damage to the machine which will not be covered under warranty Contact your Wacker Neuson dealer immediately if you have questions about approved or unapproved parts, attachments, or modifications.

- Page 6 Foreword RT / RTx wc_tx003861gb_FM10.fm...

- Page 7 2006/42/EC, 2000/14/EC, 2005/88/EC, 2014/30/EU, EN 500-1, EN 500-4 Authorized Person for Technical Documents Robert Raethsel, Wacker Neuson Produktion GmbH & Co. KG, Wackerstrasse 6, 85084 Reichertshofen, Germany Menomonee Falls, WI, USA, 27.05.16 Keith Herr...

- Page 9 2006/42/EC, 2000/14/EC, 2005/88/EC, 2014/30/EU, EN 500-1, EN 500-4 Authorized Person for Technical Documents Robert Raethsel, Wacker Neuson Produktion GmbH & Co. KG, Wackerstrasse 6, 85084 Reichertshofen, Germany Menomonee Falls, WI, USA, 27.05.16 Keith Herr...

- Page 11 RT / RTx Table of Contents Foreword EC Declaration of Conformity Safety Information Signal Words Used in this Manual ............. 15 Machine Description and Intended Use ..........16 Safety Guidelines for Operating the Machine ........17 Service Safety ..................19 Operator Safety while Using Internal Combustion Engines ....

- Page 12 Table of Contents RT / RTx 4.15 Position of the Operator ..............57 4.16 Range Limits ..................58 4.17 Operating Characteristics ..............59 4.18 Communication Faults ................ 59 4.19 Machine Stability ................. 60 4.20 Operating on Slopes ................61 4.21 Rollovers .....................

- Page 13 Dimensions ..................119 11.6 Radiation Compliance ..............119 12 Emission Control Systems Information and Warranty—Diesel 121 12.1 Emission Control System Background Information ......121 12.2 Limited Defect Warranty for Wacker Neuson Emission Control Systems .................... 122 13 AEM Safety Manual wc_bo5200023365_06_FM10TOC.fm...

- Page 14 Table of Contents RT / RTx 14 Schematics 14.1 Electrical Schematic—Complete—Kohler .........150 14.2 Electrical Schematic Components—Kohler ........151 14.3 Electrical Schematic Section A—Kohler ..........152 14.4 Electrical Schematic Components—Kohler ........153 14.5 Electrical Schematic Section B—Kohler ..........154 14.6 Electrical Schematic Components—Kohler ........155 14.7 Electrical Schematic Section C—Kohler ...........156 14.8 Electrical Schematic Components—Kohler ........157...

- Page 15 RT / RTx Safety Information Safety Information Signal Words Used in this Manual This manual contains DANGER, WARNING, CAUTION, NOTICE, and NOTE signal words which must be followed to reduce the possibility of personal injury, damage to the equipment, or improper service. This is the safety alert symbol.

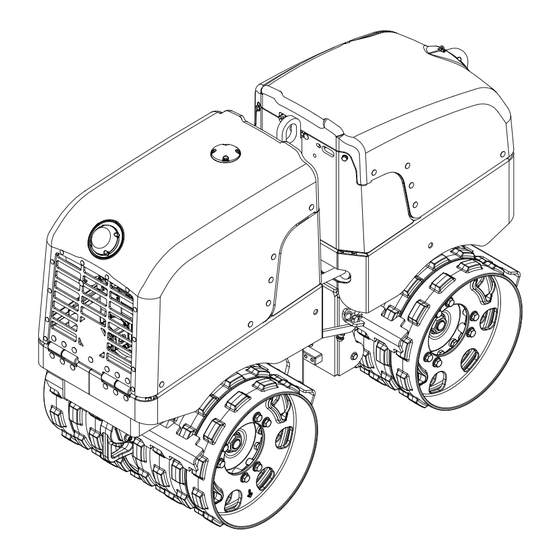

- Page 16 RT / RTx Machine Description and Intended Use This machine is a remote-controlled trench roller. The Wacker Neuson Trench Roller consists of two distinct machine halves (front and rear) joined by an articulated joint. Each machine half includes an exciter assembly and two drums.

- Page 17 ■ Familiarize yourself with the location and proper use of all controls and safety devices. ■ Contact Wacker Neuson for additional training if necessary. When operating this machine: ■ Do not allow improperly trained people to operate the machine. People operating the machine must be familiar with the potential risks and hazards associated with it.

- Page 18 ■ Do not modify or defeat the safety devices. ■ Only use accessories or attachments that are approved by Wacker Neuson. ■ Use caution when operating near the edges of pits, trenches or platforms. Check to be sure that the ground surface is stable enough to support the weight of the machine with the operator and that there is no danger of the roller sliding, falling, or tipping.

- Page 19 Machine When servicing or maintaining the machine: modifications ■ Use only accessories/attachments that are approved by Wacker Neuson. When servicing or maintaining the machine: ■ Do not defeat safety devices. ■ Do not modify the machine without the express written approval of Wacker Neuson.

- Page 20 Safety Information RT / RTx ■ Replace worn or damaged components. Replacing parts and ■ Replace all missing and hard-to-read labels. labels ■ When replacing electrical components, use components that are identical in rating and performance to the original components. ■...

- Page 21 RT / RTx Safety Information Operator Safety while Using Internal Combustion Engines WARNING Internal combustion engines present special hazards during operation and fueling. Failure to follow the warnings and safety standards could result in severe injury or death. ► Read and follow the warning instructions in the engine owner’s manual and the safety guidelines below.

- Page 22 Safety Information RT / RTx Hydraulic Fluid Safety WARNING Possibility of severe injury. Hydraulic fluid is under high pressure and becomes very hot during operation. ► To avoid injury, obey the safety instructions listed below. ■ Inspect the hydraulic system thoroughly before operating the machine. Safety instructions ■...

- Page 23 RT / RTx Safety Information Notes wc_si000902gb_FM10.fm...

- Page 24 Labels RT / RTx Labels Label Locations Kubota wc_gr012206 wc_si000903gb_FM10.fm...

- Page 25 RT / RTx Labels WARNING WARNING WARNUNG WARNUNG ADVERTENCIA ADVERTENCIA AVERTISSEMENT AVERTISSEMENT wc_gr012207 wc_si000903gb_FM10.fm...

- Page 26 Labels RT / RTx Label Meanings WARNING Pressurized contents. Do not open when hot! WARNING WARNING ADVERTENCIA ADVERTENCIA AVERTISSEMENT AVERTISSEMENT 110164 110164 178711 178711 WARNING Hot surface WARNING ARNING ADVE ADVERTENCI TENCIA VERTISSEMEN TISSEMENT 115415 15415 178729 178729 WARNING WARNING Pinch point.

- Page 27 RT / RTx Labels Radiator/Engine Oil RADIATOR ENGINE OIL KUEHLER MOTOROEL RADIADOR ACEITE DE MOTOR RADIATEUR HUILE À MOTEURS S wc_sy0154325 0178727 DANGER DANGER DANGER Asphyxiation hazard. ■ Engines emit carbon monoxide. ■ Do not run the machine indoors or in an enclosed area unless adequate ventilation, READ AND UNDERSTAND THE SUPPLIED OPERATOR'S READ AND UNDERSTAND THE SUPPLIED OPERATOR'S...

- Page 28 OPERATOR'S MANUAL MUST BE STORED ON MACHINE. OPERATOR'S MANUAL MUST BE STORED ON MACHINE. REPLACEMENT OPERATOR'S MANUAL CAN BE ORDERED REPLACEMENT OPERATOR'S MANUAL CAN BE ORDERED ordered through your local Wacker Neuson THROUGH YOUR LOCAL WACKER DISTRIBUTOR. THROUGH YOUR LOCAL WACKER DISTRIBUTOR. distributor.

- Page 29 RT / RTx Labels WARNING WARNING WARNING Disconnect battery before servicing. Read the Operator’s Manual. ADVERTENCIA ADVERTENCIA AVERTISSEMENT AVERTISSEMENT 114891 114891 178730 178730 Tie-down point NOTICE Lifting point 1590 kg 1590 kg (3500 LBS) (3500 LBS) 5200013414 5200013414 This machine may be covered by one or more patents.

- Page 30 MANUAL DE OPERACION O CONTACTE A SU DISTRIBUIDOR DE SERVICIO WACKER MANUAL DE OPERACION O CONTACTE A SU DISTRIBUIDOR DE SERVICIO WACKER Wacker Neuson Service Dealer for instructions PARA INSTRUCCIONES ANTES DE VOLVER A ARRANCA PARA INSTRUCCIONES ANTES DE VOLVER A ARRANCA...

- Page 31 RT / RTx Labels CAUTION CAUTION Do not stand within 2m (6.6 ft.) of the machine ATENCION ATTENTION when the amber control lights are flashing. The roller will respond to remote signals when the light is flashing. CAUTION ATENCION ATTENTION Hydraulic oil drain 112216 Channel labels:...

- Page 32 Labels RT / RTx To avoid unintended operation when using multiple machines, select different channel settings for each machine! To avoid transmitter damage and possible malfunction, do not open housing! See ATENCI N Operator’s Manual! ATTENTION P=Power relay T= Throttle relay G= Glowplug relay (Kohler powered machines only) 165346...

- Page 33 RT / RTx Labels Low sulfur fuel or ultra low sulfur fuel only. LSD-S500 LSD-S500 ULSD-S15 ULSD-S15 180563 180563 WARNING WARNING WARNING Explosion hazard. ADVERTENCIA ADVERTENCIA ■ Do not use evaporative starting fluids such as AVERTISSEMENT AVERTISSEMENT ether on this engine. 5200005890 5200005890 ■...

- Page 34 Labels RT / RTx Fuse/relay block ■ Decoder power relay ■ Decoder 20A fuse ■ ECM 20A fuse ■ Alternator 5A fuse 5200022185 (Kubota powered machines only) wc_si000903gb_FM10.fm...

- Page 35 RT / RTx Lifting and Transporting Lifting and Transporting Articulated Joint Locking Bar A bar is provided to lock the articulated joint, and prevent the two machine halves from swinging together. When lifting or jacking up the machine, secure the articulated joint with the bar as shown.

- Page 36 Lifting and Transporting RT / RTx Lifting the Machine ■ Lifting equipment (crane or hoist) capable of supporting the machine’s weight Requirements ■ Lifting hooks and chains capable of supporting the machine’s weight ■ Engine stopped Procedure A lifting eye is used for lifting the machine. wc_gr012167 Perform the procedure below to lift the machine.

- Page 37 RT / RTx Lifting and Transporting Tying Down and Transporting the Machine ■ Engine shut down Requirements ■ Chocks in place ■ Steel ropes or chains Procedure Perform the procedure below to tie down the machine. 1. Make sure that the transport vehicle is capable of handling the weight and size of the machine.

- Page 38 Lifting and Transporting RT / RTx Notes wc_tx003862gb_FM10.fm...

- Page 39 1. Make sure all loose packaging materials have been removed from the machine. 2. Check the machine and its components for damage. If there is visible damage, do not operate the machine! Contact your Wacker Neuson dealer immediately for assistance.

- Page 40 Operation RT / RTx Control and Component Locations—Kohler wc_gr012208 wc_tx003863gb_FM10.fm...

- Page 41 RT / RTx Operation Control / Component Descriptions—Kohler Ref. Description Ref. Description Tie-downs Docking port Air cleaner Decoder module Scraper bar Engine Control Module (ECM) Exciter pump Manual holder Drive pump System fuse - 20A Radiator Self-resetting circuit breaker - Articulated joint locking bar Charge cord / service box receptacle...

- Page 42 Operation RT / RTx Control and Component Locations—Kubota wc_gr012425 wc_tx003863gb_FM10.fm...

- Page 43 RT / RTx Operation Control / Component Descriptions—Kubota Ref. Description Ref. Description Tie-downs Receiving eye/light ring Air cleaner Docking port Scraper bar Decoder module Exciter/drive pump Engine Control Module (ECM) Stop solenoid Manual holder Radiator Fuses/relays Articulated joint locking bar Charge cord / service box receptacle Hydraulic tank...

- Page 44 Operation RT / RTx Features and Controls This machine is designed specifically for remote control operation. This feature protects the operator by allowing him or her to stand at a distance from the machine, and the work area, during operation. When used in excavations, it allows the operator to stand safely above the trench, rather than in it.

- Page 45 RT / RTx Operation Accessing the Engine or Hydraulic Component Compartments To access the engine or hydraulic component compartments: 1. Reach into the slot in the cover and press the latch release (a) until the latch opens. wc_gr012173 2. Raise hinged cover and place in the open position. To close: 3.

- Page 46 Operation RT / RTx Control Panel The control panel is mounted to the dash under the back hood access cover of the machine. It contains the following features: wc_gr012188 Ref. Component Description Charging system light The engine is equipped with an alternator and voltage regulator to maintain the battery charge.

- Page 47 RT / RTx Operation Ref. Component Description Engine oil pressure light The oil pressure warning light illuminates when oil pressure falls below the engine manufacturer's recommended value. During such a condition, the engine will automatically shut down. Coolant temperature light The cooling temperature warning light illuminates when engine coolant temperature exceeds 230°F (110°C).

- Page 48 Operation RT / RTx 4.10 SmartControl™ SC-3 Transmitter ■ Wireless control ■ Line of sight operation ■ 16 control channels ■ Clear transmissions into direct sunlight, up to 130,000 LUX ■ Maximum range: 20m (65 ft.) ■ Transmitting time (full charge): 12 hours ■...

- Page 49 RT / RTx Operation Component Description Near field transmitting These LEDs—located on all sides of the diodes (LEDs) transmitter—are part of the machine’s sensing system which stops the machine when the operator and transmitter are located too close to the machine. Operating status indicator This LED indicates the operating status of the transmitter.

- Page 50 ■ ■ Joystick Transmitter unable to Joysticks not Calibrate joysticks. calibrated (blinking calibration is control the machine. ■ If calibration does rapidly) required not solve the problem, contact Wacker Neuson Product Support. wc_tx003863gb_FM10.fm...

- Page 51 RT / RTx Operation Color and Ref. Status Transmitter function Cause Remedy appearance ■ ■ Red (steady) Near-field or No transmission: Hardware fault. Contact Wacker Neuson Product circuit board transmitter unable to Support. error control the machine. ■ ■ Green Joystick or Transmitter unable to Operating error...

- Page 52 Operation RT / RTx 4.12 Light Ring Color Codes Color—Code Mode Reason / Remedy Amber—solid Non communication Machine’s key in ON position, but: ■ Transmitter is not turned on. ■ Transmitter battery is dead. ■ Transmitter not pointed at machine. ■...

- Page 53 RT / RTx Operation 4.13 Infra-red System and Control Channels The infrared (IR) system consists of three main components: the SmartControl SC-3 transmitter (a), the receiving eyes (b), and the decoder module (c). The receiving eyes are positioned on the top of the machine enclosed within protective lenses.

- Page 54 Operation RT / RTx wc_gr012189 wc_tx003863gb_FM10.fm...

- Page 55 RT / RTx Operation 4.14 Function of the Compatec Compaction System (if equipped) Function The function of the Compatec compaction system is to indicate: ■ Compaction progress, ■ When the machine has achieved the maximum soil density it can achieve, ■...

- Page 56 Operation RT / RTx Continued from the previous page. When all LEDs flash rapidly, there is a hazard of over compaction or the machine is on a substrate that is too hard. Note: Non-compactible material or flaws in the substrate are detectable by the system if they are more than 1 meter in length.

- Page 57 RT / RTx Operation 4.15 Position of the Operator Although the receiving eyes on the machine can receive signals from any direction, the switches on the transmitter are positioned so that they correspond to the movements of the machine with the operator standing BEHIND it. 2m (6.6 ft.) 2m (6.6 ft.) 2m (6.6 ft.)

- Page 58 Operation RT / RTx 4.16 Range Limits The transmitter signal will remain in contact with the machine at distances up to 20 m (65 ft). If operating into direct sunlight or with a low battery charge, the operating range may decrease. If the machine moves out of range, the amber lights on the machine will stop blinking and come on continuously.

- Page 59 RT / RTx Operation 4.17 Operating Characteristics WARNING Personal injury or equipment damage hazards. The roller's sensing system will not stop the roller from moving when the transmitter is in the storage compartment or on the side of the roller. ►...

- Page 60 Operation RT / RTx 4.19 Machine Stability WARNING Crushing hazards. Certain job site conditions or operating practices may adversely affect machine stability. ► Follow the instructions below to reduce the risk of tipping or falling incidents. Surface Pay attention to changing surface conditions while operating the machine. Adjust speed conditions and travel direction as necessary to maintain safe operation.

- Page 61 NOTICE: To prevent damage to the engine after a rollover, the machine must NOT be started, AND must be serviced to remove any oil that may have been trapped in the combustion chambers. Contact your local Wacker Neuson dealer for instructions or servicing.

- Page 62 Operation RT / RTx 4.22 Refueling the Machine ■ Machine shut down Requirements ■ Machine/fuel tank level with the ground ■ Fresh, clean fuel supply Procedure Perform the procedure below to refuel the machine. WARNING Fire hazard. Fuel and its vapors are extremely flammable. Burning fuel can cause severe burns.

- Page 63 RT / RTx Operation 4.23 Before Starting Before starting the machine, check the following items: ■ Read safety instructions at the beginning of this manual ■ Check fuel level ■ Check engine oil level ■ Check hydraulic fluid level ■ Check fuel lines ■...

- Page 64 Operation RT / RTx 4.24 Starting, Operating, and Stopping the Machine ■ Machine is in serviceable condition and has been properly maintained Requirements ■ There is fuel in the tank Starting the Perform the procedure below to start the machine. machine 1.

- Page 65 RT / RTx Operation Continued from the previous page. 3. Turn on the SmartControl™ SC-3 transmitter by pressing the red ON/OFF pushbutton (g). Make sure the amber indicator lights in the light rings (c) are flashing at a slow rate. This indicates infrared reception and that the transmitter is at the correct distance from the machine.

- Page 66 Operation RT / RTx Continued from the previous page. Operating the Follow the guidelines below to use your Trench Roller to its fullest capacity. machine ■ When standing behind the machine (k), pushing forward on the forward/reverse joystick causes the machine to move away from the operator, pushing left on the steering joystick results in the machine turning left, etc.

- Page 67 RT / RTx Operation Continued from the previous page. ■ Multiple rollers are not to be operated within 20 meters (65 feet) of one another, unless you are certain you have each roller and its accompanying transmitter set to a different control channel than the other rollers/transmitters being used within the area.Refer to section Infra-red System and Control Channels for additional information.

- Page 68 Operation RT / RTx 4.26 NiMH Battery The battery used to power the transmitter is a high capacity Nickel Metal Hydride (NiMH) cell rated at 2000 mAh and is capable of accepting hundreds of charging cycles. If the machine fails to operate for the full operating period, even after the battery has been fully discharged and recharged, the battery pack may need to be replaced.

- Page 69 RT / RTx Operation 4.28 Charging the Transmitter Battery Background The NiMH battery pack (b) in the transmitter has enough capacity to provide 16 hours of continuous operation. To maintain battery capacity, recharge it during non- working hours by using the onboard docking port. Note: There is no need to run the NiMH battery completely down before recharging.

- Page 70 Operation RT / RTx ■ Using the second method requires the machine to be running or the keyswitch Note to be in the “ON” position. ■ The Cable Control System will only charge the transmitter battery if the control cable is connected to the transmitter receptacle (b) and plugged into the port (a) in the back of the roller.

- Page 71 RT / RTx Engine Control Module (ECM) Diagnostics Engine Control Module (ECM) Diagnostics Overview of the ECM and the Diagnostic Tool The RT-SC3 Roller features an Engine Control Module (ECM) with diagnostic and programmable abilities. The diagnostics are conveyed via alpha-numeric codes displayed on three LED displays that are viewable through the plastic case of the ECM.

- Page 72 Engine Control Module (ECM) Diagnostics RT / RTx ECM Stages of Engine Start Up The ECM displays codes as the machine goes through the start up sequence. These codes are described below. Note: It is not necessary to enter the diagnostic mode to view these codes. Code State Description...

- Page 73 RT / RTx Engine Control Module (ECM) Diagnostics ECM Monitoring of Solenoids—Kohler Engine Only The ECM monitors the wiring to, and condition of, the fuel solenoid and the wiring to, and condition of, the starter solenoid. If the wire (a) to the fuel solenoid is disconnected or the fuel solenoid is faulty, the following results occur.

- Page 74 Engine Control Module (ECM) Diagnostics RT / RTx ECM Monitoring of Solenoids—Kubota Engine Only The ECM monitors the wiring to, and condition of, the stop solenoid and the wiring to, and condition of, the starter solenoid. If the connector harness (a) to the stop solenoid is disconnected or the stop solenoid is faulty, the following results occur.

- Page 75 RT / RTx Engine Control Module (ECM) Diagnostics Continued from the previous page. If the wire (c) to the starter solenoid is disconnected or the starter solenoid is faulty, the following results occur. wc_gr012439 ■ The control panel indicators will flash immediately after the starter pushbutton is pressed.

- Page 76 Engine Control Module (ECM) Diagnostics RT / RTx Connecting the Diagnostic Tool—Kohler Engine Only Use the diagnostic tool to access the diagnostic capabilities of the Engine Control Module (ECM). To connect the diagnostic tool: 1. Shut down the machine. 2. Open the engine compartment. 3.

- Page 77 RT / RTx Engine Control Module (ECM) Diagnostics Connecting the Diagnostic Tool—Kubota Engine Only Use the diagnostic tool to access the diagnostic capabilities of the Engine Control Module (ECM). To connect the diagnostic tool: 1. Shut down the machine. 2. Open the engine compartment. 3.

- Page 78 Engine Control Module (ECM) Diagnostics RT / RTx Programming the ECM Tip-Over Mode To set the ECM tip-over mode: 1. Connect the diagnostic tool. See section Connecting the Diagnostic Tool. 2. Do one of the following: ■ Press and hold button “A” of the diagnostic tool and turn the key to ON.

- Page 79 RT / RTx Engine Control Module (ECM) Diagnostics Entering the ECM Diagnostic Mode Perform the procedure below to enter the ECM diagnostic mode. 1. Begin with the key (a) in the OFF position. wc_gr012204 2. Connect the diagnostic tool (b). See topic Connecting the Diagnostic Tool. 3.

- Page 80 Engine Control Module (ECM) Diagnostics RT / RTx ECM Fault and Error Codes Background Machine fault and error codes are viewable on the three LED displays of the ECM. The tip over fault is always viewable after engine start. To view all other fault and error codes, the diagnostic mode of the ECM must be entered and the diagnostic tool must be connected.

- Page 81 RT / RTx Engine Control Module (ECM) Diagnostics Code Description Possible bad glow time sensor Possible bad temperature sensor Possible bad air flow sensor Possible bad oil pressure sensor Possible bad tip sensor Temperature sensor was unplugged Air restriction sensor was unplugged Oil pressure sensor was unplugged Open starter solenoid Open fuel solenoid (Kohler powered machines only)

- Page 82 Engine Control Module (ECM) Diagnostics RT / RTx Code Description High glow plug relay coil current High RX power relay coil current High LED ring output current Open 5.10 Resetting the ECM Diagnostic Data and the Tip-Over Light To reset the ECM diagnostic data, and turn off the tip-over light (a), carry out the following procedure.

- Page 83 RT / RTx Engine Control Module (ECM) Diagnostics 5.11 Calibrating the Joysticks To determine if calibration is needed, press and release the red ON/OFF pushbutton (j). wc_gr010840 ■ If the joysticks are out of calibration, the signal transmission indicator (n) will illuminate red and remain lit, and the operating status indicator (f) will blink.

- Page 84 Engine Control Module (ECM) Diagnostics RT / RTx Continued from the previous page. 6. Move the left/right joystick (g) all the way to the left and hold it in place. While holding the joystick, press and release the ON/OFF pushbutton—the signal transmission indicator will flash.

- Page 85 RT / RTx Changing Drums (RTx-SC3) Changing Drums (RTx-SC3) Removing the Drum Extensions Introduction RTx-SC3 machines are factory-equipped with four drum extensions; one attached to each drum. The overall width of the drums with extensions is 820 mm (32 in). By removing the drum extensions, the user can decrease the overall width of the drums to 560 mm (22 in.) as needed to accommodate specific job requirements.

- Page 86 Changing Drums (RTx-SC3) RT / RTx Continued from the previous page. 4. Install the three M16 x 80 screws (d) into the threaded holes of the drum extension. (Use the holes where the M16 x 25 screws were installed.) Place the drum extensions, with screws installed, in storage for future use.

- Page 87 RT / RTx Changing Drums (RTx-SC3) Installing Drum Extensions Introduction The overall width of the drums on the RTx-SC3 is 560 mm (22 in.). By installing drum extensions, the user can increase the overall width of the drums to 820 mm (32 in.) as needed to accommodate specific job requirements.

- Page 88 Changing Drums (RTx-SC3) RT / RTx Continued from the previous page. 2. Remove (3) M16 x 25 screws (c) from each end of the front drum as shown. wc_gr010011 3. Install a drum extension (b) on each end of the front drum. Align the mounting holes as shown in view “A”...

- Page 89 RT / RTx Changing Drums (RTx-SC3) Continued from the previous page. 6. Install the wide scraper (a) using the screws (g) and washers (h) from Step 1. Torque the screws to 98 Nm (72 ft.lbs). wc_gr009892 7. Repeat the installation procedure on the rear drum, beginning with Step 1. Result The drum extensions have now been installed.

- Page 90 General Maintenance RT / RTx General Maintenance Periodic Maintenance Schedule The table below lists basic machine maintenance. Tasks designated with check marks may be performed by the operator. Tasks designated with square bullet points require special training and equipment. Every Every Daily Every...

- Page 91 RT / RTx General Maintenance Hydraulic Oil Requirements Wacker Neuson recommends the use of a good petroleum-based, anti-wear hydraulic oil in the hydraulic system of this equipment. Good anti-wear hydraulic oils contain special additives to reduce oxidation, prevent foaming, and provide for good water separation.

- Page 92 General Maintenance RT / RTx Checking the Hydraulic Oil Level A hydraulic oil level sight gauge (a) is located on the hydraulic reservoir inside the rear section of the machine. wc_gr012190 While the machine is turned off, check that the hydraulic oil level is visible at the middle level or higher in the sightglass.

- Page 93 RT / RTx General Maintenance Changing Hydraulic Oil and Filter ■ Container of suitable size to collect oil Requirements ■ Fresh oil ■ New filter element Note: In the interests of environmental protection, place plastic sheeting and a container under the machine to collect the liquid which drains off. Dispose of this liquid properly.

- Page 94 General Maintenance RT / RTx Continued from the previous page. 2. Clean the filter cover (b). wc_gr012191 3. Remove the filter cover, and remove the filter element (c) and the lower filter housing (d). Note: As you remove the filter element and the lower filter housing, take care to note the proper location of all sealing O-rings.

- Page 95 RT / RTx General Maintenance Lubricating the Articulated Joint and Steering Cylinders Lubricate top and bottom bearing blocks (a) and cylinder knuckles (b) every 100 hours using a hand-held grease gun. Cylinder knuckles can be accessed through holes on side of machine (c). Use Mobil XHP222 or an equivalent No.

- Page 96 General Maintenance RT / RTx Cleaning SmartControl™ Transmitter The transmitter and switches are completely sealed to keep dust and moisture out; however, contact with water should be kept to a minimum. Even a small amount of moisture can cause connections and contacts to corrode. Avoid immersing transmitter in water and do not clean using a pressure wash.

- Page 97 RT / RTx General Maintenance Scraper Bars Scraper bars (a) are provided on all four drums to prevent dirt from building up on the drum surfaces. These scrapers should be inspected and adjusted as required to remove as much dirt from the drums as possible. wc_gr012193 To adjust a scraper: Loosen the three screws holding each scraper to the drum casting.

- Page 98 General Maintenance RT / RTx Maintaining the Battery WARNING Explosion hazard. Batteries can emit explosive hydrogen gas. ► Keep all sparks and flames away from the battery. ► Do not short-circuit battery posts. Safety Observe the following safety precautions to prevent serious damage to the precautions electrical system.

- Page 99 RT / RTx General Maintenance 7.10 Draining the Fuel Filter Water Separator—Kohler Engine Only Procedure Perform the procedure below to drain the fuel filter water separator. 1. Place a suitable collection container beneath the fuel filter (a). wc_gr012197 2. Loosen the cap (b) on the bottom of the fuel filter. This allows water and sediment to drain through the hole in the cap.

- Page 100 General Maintenance RT / RTx 7.11 Maintaining the Fuel Filter Water Separator—Kubota Engine Only ■ Engine is stopped Requirements ■ Suitable container to collect drained fuel/water ■ New filter Draining the Perform the procedure below to drain the fuel filter water separator. bowl 1.

- Page 101 RT / RTx General Maintenance 7.12 Priming the Fuel System—Kohler Engine Only If the fuel tank has been run completely dry or drained for service, it will be necessary to manually prime the fuel system. To prime the fuel system: 1.

- Page 102 General Maintenance RT / RTx 7.13 Storage Do not allow the roller to sit overnight in a ditch, trench or other low-lying area which might fill with water during a heavy rain. Park the roller on a flat level surface, out of the way of traffic patterns and congestion.

- Page 103 RT / RTx General Maintenance 7.14 Long-Term Storage Introduction Extended storage of equipment requires preventive maintenance. Performing these steps helps to preserve machine components and ensures the machine will be ready for future use. While not all of these steps necessarily apply to this machine, the basic procedures remain the same.

- Page 104 General Maintenance RT / RTx 7.15 Machine Disposal / Decommissioning Introduction This machine must be properly decommissioned at the end of its service life. Responsible disposal prevents toxic chemicals and materials from harming the environment. This machine contains several components that may be considered hazardous waste in many areas: ■...

- Page 105 Engine Maintenance: Kohler (T4f) Engine Maintenance: Kohler (T4f) The information in this chapter comes from copyrighted Kohler material. The viscosity of the engine oil is an important factor when determining the correct engine oil to use in your machine. Use an engine oil of appropriate viscosity based on the expected outside air temperature.

- Page 106 Engine Maintenance: Kohler (T4f) wc_tx003649gb_FM10.fm...

- Page 107 Engine Maintenance: Kohler (T4f) The engine maintenance schedule(s) in this chapter are reproduced from the engine owner’s manual. For additional information, see the engine owner’s manual. wc_tx003649gb_FM10.fm...

- Page 108 Engine Maintenance: Kohler (T4f) wc_tx003649gb_FM10.fm...

- Page 109 Engine Maintenance: Kohler (T4f) wc_tx003649gb_FM10.fm...

- Page 110 Engine Maintenance: Kubota D902 Engine Maintenance: Kubota D902 The viscosity of the engine oil is an important factor when determining the correct engine oil to use in your machine. Use an engine oil of appropriate viscosity based on the expected outside air temperature. See the table below. WARNING Most used liquids from this machine such as oil, gasoline, grease, etc., contain small amounts of materials that can cause cancer and other health problems if...

- Page 111 Engine Maintenance: Kubota D902 The engine maintenance schedule(s) in this chapter are reproduced from the engine owner’s manual. For additional information, see the engine owner’s manual. MAINTENANCE SERVICE INTERVALS Observe the following for service and maintenance. Ref. Interval Item page Every 50 hours Check of fuel pipes and clamp bands See NOTE...

- Page 112 Engine Maintenance: Kubota D902 Changing interval of Engine oil and oil filter cartridge. *Oil pan depth *101 mm 121 mm (3.98 in.) (4.76 in.) 50 Hrs (Initial) Engine oil Z602-E4 100 Hrs D902-E4 Oil filter cartridge 200 Hrs 50 Hrs (Initial) Engine oil Z482-E4 75 Hrs...

- Page 113 RT / RTx Troubleshooting 10 Troubleshooting Problem Reason Remedy Engine does Fuel tank empty Fill with No. 2 diesel fuel and prime fuel lines. not start Wrong type of fuel Drain tank, change fuel filter, and fill with fresh fuel. Water in fuel Drain water from fuel filter.

- Page 114 Troubleshooting RT / RTx Problem Reason Remedy No vibration Machine in high speed travel mode Reduce machine speed, then press vibration switch. Faulty vibration switch or poor Check connection; repair or replace as needed. connection inside transmitter Inoperative solenoid on vibration valve Repair or replace. Damaged exciter assembly Repair or replace.

- Page 115 Repair or replace. compaction system LEDs permanently flashing (if equipped) Contact your authorized Wacker Neuson dealer/service center. 10.1 Checking Hydraulic Pressure There are two test ports for checking the hydraulic pressure (see topic Hydraulic Manifold): ■ Exciter test port (G-EP)

- Page 116 Troubleshooting RT / RTx 10.2 Hydraulic Manifold wc_gr012977 Ref. Description Ref. Description Exciter low valve Steering relief valve Exciter high valve Steering bypass valve High speed travel valve Drive valve Exciter central relief valve Steering valve Exciter relief valve Drive front counterbalance valve Drive relief valve Drive rear counterbalance valve Brake valve...

- Page 117 RT / RTx Technical Data 11 Technical Data 11.1 Engine Machine RT82-SC3 / RTx-SC3 Engine type 3-cylinder, 4-cycle, liquid-cooled, diesel engine Engine make Kohler Kubota Engine model KDW 1003 D902 Rated power kW (hp) 14.8 (19.8) @ 3,000 rpm 15.5 (20.5) @ 3,000 rpm...

- Page 118 Vibration frequency Hz (vpm) 41.7 (2500) Gradeability with vibration Gradeability w/o vibration 11.3 Lubrication Machine: RT82-SC3 / RTx-SC3 Engine crankcase (Kohler type SAE 15W40 Class CF rated powered machines only) or synthetic oil L (qt) 2.5 (2.6) Engine crankcase (Kubota...

- Page 119 RT / RTx Technical Data 11.4 Sound and Vibration Specifications Products are tested for sound pressure level in accordance with EN ISO 11204. Sound power level is tested in accordance with European Directive 2000/14/EC - Noise Emission in the Environment by Equipment for use outdoors. The sound pressure level at operator's location (L ) = 83 db(A).

- Page 120 Technical Data RT / RTx Notes wc_td000626gb_FM10.fm...

- Page 121 Tampering and Altering Tampering with or altering the emission control system may increase emissions beyond the legal limit. If evidence of tampering is found, Wacker Neuson may deny a warranty claim. Among those acts that constitute tampering are: ■ Removing or altering of any part of the air intake, fuel, or exhaust systems.

- Page 122 What is covered Wacker Neuson recommends the use of genuine Wacker Neuson parts, or the equivalent, whenever maintenance is performed. The use of replacement parts not equivalent to the original parts may impair the effectiveness of the engine/ equipment emission controls systems.

- Page 123 Emission Control Systems Information and Warranty—Diesel For the components listed in the following table, an authorized Wacker Neuson dealer/service center will, at no cost to you, make the necessary diagnosis, repair, or replacement necessary to ensure that the engine/equipment complies with the applicable EPA regulations.

- Page 124 For owners located more than 100 miles from an authorized dealer/service center (excluding the states with high-altitude areas as identified in 40 CFR Part 1068, Appendix III), Wacker Neuson will pay for pre-approved shipping costs to and from an authorized Wacker Neuson dealer/service center.

- Page 125 Emissions Control Systems Information and Warranty 12 Emissions Control Systems Information and Warranty System Covered Components Air filter system and associated plumbing Air filter (Before engine intake) Air filter plumbing Exhaust system connected after the Exhaust gas piping and muffler connected Exhaust Manifold to the Exhaust Manifold wc_tx004134gb_FM10.fm...

- Page 126 Emissions Control Systems Information and Warranty 12 Emissions Control Systems Information and Warranty Limited Defect Warranty Period for Wacker Neuson Emission Control Systems The warranty period for this engine/equipment begins on the date of sale to the initial purchaser and continues for a period of 2 years or 1500 hours of operation (whichever comes first).

- Page 127 ROLLER COMPACTOR AGRICULTRAL SPRAYER Table of Contents Acknowledgment ..............2 Foreword .................3 Safety Alerts ................4 A Word to the User/Operator ..........5 Types of Roller Compactors ..........6 Follow a Safety Program............7 Prepare for Safe Operation ..........12 Start Safely ................17 Operate Safely ..............20 Shut Down Safely ..............30 Perform Maintenance Safely ..........31 Final Word to the User ............43...

- Page 128 Foreword This safety manual is intended to point out some of the basic safety situations that may be encountered during the normal operation and maintenance of your machine Read and understand manuals before and to instruct you in safety practices for dealing with operating these conditions.

- Page 129 A Word to the User/Operator It is YOUR responsibility to read and understand this Remember that YOU are the key to safety. Good safety manual and the manufacturer’s manuals before safety practices not only protect you but also protect operating this equipment. This safety manual takes you the people around you.

- Page 130 Follow a Safety Program For Safe Operation An operator taking prescription or over-the-counter medication must consult a medical professional You must be a qualifi ed and authorized operator for safe regarding any side effects of the medication that would operation of this machine. You must clearly understand hinder their ability to safely operate this equipment.

- Page 131 Follow a Safety Program Know the Rules • Know the capacity and operating characteristics of your equipment. Do not misuse it. Most job sites have rules governing equipment use and • Wear proper clothing and PPE. Check that others are maintenance.

- Page 132 Follow a Safety Program Know the Equipment Read and understand the DANGER, WARNING, CAUTION and NOTICE safety labels and other informational signs on the machine and the attachments, and in the manufacturer’s operating manuals. Ask your supervisor or dealer to explain any Know machine information you do not understand.

- Page 133 Prepare for Safe Operation Check the Machine • Ensure any Slow Moving Vehicle (SMV) signs, refl ectors and warning lights are in good condition and Before beginning your work day, inspect the machine can be clearly seen. Repair or replace if damaged. and have all systems in good operational condition.

- Page 134 Prepare for Safe Operation Clean Up Ultra-Low Sulfur Diesel (ULSD) Fuel Hazard Clean windows, lights, mirrors, and safety signs. Make sure the operator’s area, steering levers, pedals, Avoid Static Electricity Risk When Fueling joysticks, steps, and grab handles are clean. Oil, grease, WARNING! Ultra-Low Sulfur Diesel (ULSD) poses a snow, ice, mud, or debris in these areas could cause greater static ignition hazard than earlier diesel...

- Page 135 Start Safely Mount and Dismount Properly Warn Personnel Before Starting Always use three-point contact when mounting or Before starting, walk completely around the machine. dismounting the machine. Three-point contact means Make sure no one is under the machine, on it, one hand and two feet, or two hands and one foot, in or close to it.

- Page 136 Start Safely operating manual(s). Jump-starting is a two-person Test Controls operation. The operator must be in the operator’s seat Roller compactors come equipped with various control when jump-starting so the machine will be under control confi gurations, patterns and operating modes, each when the engine starts.

- Page 137 Operate Safely Work on Slopes Safely Watch Out for Hazardous Working Conditions When working on slopes, avoid side-hill travel whenever possible. It is generally safer to operate up and down Be alert for hazards. Know where you are at all times. the slope.

- Page 138 Operate Safely Avoid steep slopes or unstable surfaces. If you must Rules of the Road drive on a slope, travel at an appropriate speed and with When traveling on public roads or streets, obey all traffi c extreme caution. Do not drive across an excessively regulations applicable to machine use and classifi cation.

- Page 139 Operate Safely Exhaust Fumes in a Closed Space Can Kill Loading and Unloading Safely Vent exhaust and assure a fl ow of fresh air when an Always wear your seat belt/operator restraint when internal combustion engine is used in a closed space. loading or unloading your machine from a transport device, such as a fl atbed truck.

- Page 140 Operate Safely machine is equipped with brakes operable from the Towing hauling vehicle, check to make sure they are operating Use care when towing a trailer or machine when: properly. • Maneuvering in tight places Always be sure the portability or transport wheels, •...

- Page 141 Operate Safely Towed Rollers Landfi ll Compactors Most general safety precautions covered earlier in this Operators of landfi ll compactors should carefully handle manual are also applicable to towed roller operation. materials that could be picked up and thrown by the There are many precautions specifi c to towed rollers wheels, become lodged in the machine, or that are that must be taken.

- Page 142 Perform Maintenance Safely Know What You’re Doing Protect Yourself Maintenance on this type of machine is not for Wear all the personal protective clothing and PPE inexperienced or untrained personnel. It can be issued to you or called for by job conditions or your hazardous unless performed properly.

- Page 143 Perform Maintenance Safely Prepare the Work Area • Position the machine on a level area out of the way of Avoid falls, clean other working equipment. slippery surfaces • Make sure there is adequate light, ventilation and clearance. • Remove oil, grease or water and dry slippery surfaces. •...

- Page 144 Perform Maintenance Safely Use Jacks and Hoists Carefully Fuel Hazards Safety stands or blocks must be located on a rigid part WARNING! Avoid serious injury or death. Always of the machine. Do not position stands under axles or use approved fuel containers and/or fuel dispensing wheel supports that may rotate.

- Page 145 Perform Maintenance Safely Hydraulic Fluid Injection Hazard Fluid injection injuries are not always obvious. Victims have reported such injuries feel like a bee sting or splinter under the skin. If you suspect you have a fl uid injection injury, do not take chances. Seek proper High pressure fl uid medical care immediately.

- Page 146 Perform Maintenance Safely Avoid Explosion • Make the fi nal cable connection to the engine or the furthest ground point away from the battery. WARNING! Avoid serious injury from explosion. Never make the fi nal connection at the starter or Lead-acid batteries produce extremely explosive gases dead battery.

- Page 147 Perform Maintenance Safely Keep wheel lug nuts tightened to manufacturer’s Never cut or weld on a wheel with an infl ated recommendations. tire mounted on it. This could cause explosive decompression. An increase in tire pressure during operation is normal, and should NOT be reduced.

- Page 148 Final Word to the User You have just fi nished reading the AEM Roller Compactor Safety Manual. It is impossible for this manual to cover every safety situation that you may encounter on a daily basis. Your knowledge of these safety precautions and your application to the basic rules of safety will help to build good judgment in all situations.

- Page 149 RT / RTx Schematics 14 Schematics Notes wc_tx003865gb_FM10.fm...

- Page 150 Schematics RT / RTx 14.1 Electrical Schematic—Complete—Kohler MODULE-DECODER DEUTSCH: 12pf GRAY DT06-12SA-P012 109-BR GROUND 14-PK/YL (14 AWG) 12VDC INPUT 16-BK/YL STARTER 17-TN FUEL VALVES 40-GB/BU LIGHT RING-AMBER REAR 39-GN/BR LIGHT RING-AMBER FRONT 46-RD 12VDC-RECEIVING EYE, FRONT 48-SH 52-WH 52-WH GROUND-RECEIVING EYE, FRONT 47-BK DATA-RECEIVING EYE, FRONT 49-RD...

- Page 151 RT / RTx Schematics 14.2 Electrical Schematic Components—Kohler Ref. Description Ref. Description Sensor—air filter Receiving eye—middle Terminal ring Diagnostic tool Engine glow plugs Module—engine control module (ECM) Voltage regulator Starter Engine ground Wire Colors Internal alternator Black Yellow Orange Relay—glow plugs Green Brown Purple...

- Page 152 Schematics RT / RTx 14.3 Electrical Schematic Section A—Kohler DEUTSCH: 3pf BLACK DEUTSCH: 3pf BLACK RECEIVING EYE-MIDDLE RECEIVING EYE-FRONT DT06-3S-EE01 DT06-3S-EE01 W/SHRINK BOOT W/SHRINK BOOT 58-BK 55-BK SIGNAL SIGNAL 59-SH 56-SH GROUND (SHIELD) GROUND (SHIELD) 57-RD 54-RD 12 VDC 12 VDC DEUTSCH: 3pm DEUTSCH:3pf DT04-3P...

- Page 153 RT / RTx Schematics 14.4 Electrical Schematic Components—Kohler Ref. Description Ref. Description Glow plugs Receiving eye—middle High temperature Signal Snubber harness Ground (shield) Solenoid—throttle 12 VDC Solenoid—fuel energize to open Diagnostic tool Receiving eye—front Module—engine control module (ECM) Signal Key switch (in) Ground (shield) Power on (out) 12 VDC...

- Page 154 Schematics RT / RTx 14.5 Electrical Schematic Section B—Kohler MODULE-DECODER DEUTSCH: 12pf GRAY DT06-12SA-P012 109-BR GROUND 14-PK/YL (14 AWG) 12VDC INPUT 16-BK/YL STARTER 17-TN FUEL VALVES 40-GB/BU LIGHT RING-AMBER REAR 39-GN/BR LIGHT RING-AMBER FRONT 46-RD 12VDC-RECEIVING EYE, FRONT 48-SH 52-WH 52-WH GROUND-RECEIVING EYE, FRONT 47-BK...

- Page 155 RT / RTx Schematics 14.6 Electrical Schematic Components—Kohler Ref. Description Ref. Description Reverse Module—decoder Ground Ground Forward 12 VDC input Ground Starter Steering—left Fuel valves Ground Light ring—amber rear Steering—right Light ring—amber front Ground 12 VDC—receiving eye, front Vibration—high Ground—receiving eye, front Ground Data—receiving eye, front Vibration—low...

- Page 156 Schematics RT / RTx 14.7 Electrical Schematic Section C—Kohler TERMINAL INTERNAL RING #10 GROUND 28-PK (10 AWG) 28-PK (10 AWG) ENGINE GLOW PLUGS (15A X 3 START CURRENT) VOLTAGE REGULATOR DEUTSCH: 2pf BLACK 107-BR DT06-2S-P012 32-PK/WH 108-BR "L" TO GROUND WHEN 26-WH CHARGING FAULT RELAY-MINI 70A...

- Page 157 RT / RTx Schematics 14.8 Electrical Schematic Components—Kohler Ref. Description Voltage regulator L to ground when charging fault Starter Engine ground Internal alternator Relay—glow plugs Relay—throttle pull Relay—Power decoder Fuse—decoder/display Circuit breaker Terminal ring Engine glow plugs Wire Colors Black Yellow Orange Green...

- Page 158 Schematics RT / RTx 14.9 Electrical Schematic Section D—Kohler 109-BR 110-BR 111-BR 112-BR HYDRAULIC VALVE GROUND MODULE-DISPLAY DEUTSCH: 12pf BLACK DT06-12SB-P012 (NOT USED) (NOT USED) 26-WH ALTERNATOR LAMP (IN) 14-PK/YL (14 AWG) 37-PK/BU 37-PK/BU SWITCHED POWER ON (IN) 01-GN OIL PRESSURE LAMP (IN) 02-GN/BK GLOW PLUG LAMP (IN) 03-GN/RD...

- Page 159 RT / RTx Schematics 14.10 Electrical Schematic Components—Kohler Ref. Description Wire Colors Battery Black Yellow Orange Fuse—engine control module (ECM) Green Brown Purple Charge port Blue Violet Clear Shield 12 VDC—1.85A fuse Pink White Gray Lt. blue (Not used) (Not used) Griound Key switch Throttle switch...

- Page 160 Schematics RT / RTx 14.11 Electrical Schematic—Complete—Kubota MIDDLE 5200018040_03 wc_tx003865gb_FM10.fm...

- Page 161 RT / RTx Schematics 14.12 Electrical Schematic Components—Kubota Ref. Description Ref. Description Sensor—water temperature (glow plug thermistor) Receiving eye—middle Sensor—water temperature (high water temperature) Diagnostic tool Snubber harness Module—engine control module (ECM) Solenoid—throttle Alternator with voltage regulator Starter Engine ground Relay—glow plugs Wire Colors Relay—throttle pull...

- Page 162 Schematics RT / RTx 14.13 Electrical Schematic Section A—Kubota MIDDLE 5200018040_03_A wc_tx003865gb_FM10.fm...

- Page 163 RT / RTx Schematics 14.14 Electrical Schematic Components—Kubota Ref. Description Ref. Description Receiving eye—front Receiving eye—middle Signal Signal Ground (shield) Ground (shield) 12 VDC 12 VDC Light ring—front Diagnostic tool Lights—amber Module—engine control module (ECM) Lights—red Power (in) Ground Power (out) (Not used) Light ring-red (out) Sensor—oil pressure...

- Page 164 Schematics RT / RTx 14.15 Electrical Schematic Section B—Kubota 5200018040_03_B wc_tx003865gb_FM10.fm...

- Page 165 RT / RTx Schematics 14.16 Electrical Schematic Components—Kubota Ref. Description Ref. Description Reverse Module—decoder Ground Ground Forward 12 VDC Input Ground Starter Steering—right Fuel valves Ground Light ring—amber rear Steering—left Light ring—amber front Ground 12 VDC—receiving eye, front Vibration—high Ground—receiving eye, front Ground Data—receiving eye, rear Vibration—low...

- Page 166 Schematics RT / RTx 14.17 Electrical Schematic Section C—Kubota 5200018040_03_C wc_tx003865gb_FM10.fm...

- Page 167 RT / RTx Schematics 14.18 Electrical Schematic Components—Kubota Ref. Description Alternator with voltage regulator Starter Engine ground Relay—glow plugs Relay—throttle pull 50A fuse—glow plugs, throttle, and alternator 50A fuse—stop solenoid Terminal ring Engine glow plugs Stop solenoid Relay—power decoder 5A fuse—alternator 20A fuse—decoder/display 20A fuse—engine control module (ECM) Wire Colors...

- Page 168 Schematics RT / RTx 14.19 Electrical Schematic Section D—Kubota 5200018040_03_D wc_tx003865gb_FM10.fm...

- Page 169 RT / RTx Schematics 14.20 Electrical Schematic Components—Kubota Ref. Description Battery Charge port 12 VDC—1.85A fuse (Not used) (Not used) Ground Key switch Throttle switch Module—display (Not used) (Not used) Alternator lamp (in) Switched power on (in) Oil pressure lamp (in) Glow plug lamp (in) Roll over lamp (in) Air filter lamp (in)

- Page 170 Schematics RT / RTx 14.21 Electrical Schematic — Compatec Compaction Display (if equipped) PLUG-TRAILER GROUND GROUND 12VDC OUTPUT 12VDC INPUT 5100018535-03 wc_tx003865gb_FM10.fm...

- Page 171 RT / RTx Schematics 14.22 Electrical Schematic Components — Compatec Compaction Display (if equipped) Ref. Description Wire Colors Fuse—decoder/display Relay mini 50A Black Yellow Orange LED display Green Brown Purple Sensor Blue Violet Clear Shield Diagnostic port Pink White Gray Lt.

- Page 172 Schematics RT / RTx 14.23 Hydraulic Schematic — 6 GPM 6 GPM G-EP wc_gr012975 4000 PSI 90 PSI 276 bar 6 bar 3500 PSI 241 bar .125 3000 PSI 207 bar 1000 PSI 69 bar G-DP wc_gr007273 wc_tx003865gb_FM10.fm...

- Page 173 RT / RTx Schematics 14.24 Hydraulic Schematic Components — 1 Ref. Description Ref. Description Parking brake Steering cylinder Rear drive motor Steering valve Front drive motor Drive forward counterbalance valve Drive pump Drive reverse counterbalance valve Exciter pump Travel valve Rear exciter motor Steering bypass valve Front exciter motor...

- Page 174 Schematics RT / RTx 14.25 Hydraulic Schematic — 2 HOSE "AC" (KOHLER-POWERED ONLY) DRIVE PUMP HOSE "AA" KOHLER-POWERED: 14.53 CC/REV KUBOTA-POWERED: 6.67 CC/REV HOSE "AB" (KOHLER-POWERED ONLY) INPUT SPEED (KOHLER) = 0.5:1 ENGINE SPEED INPUT SPEED (KUBOTA) = 1:1 ENGINE SPEED EXCITER PUMP KOHLER-POWERED: 7.286 CC/REV KUBOTA-POWERED: 7.286 CC/REV...

- Page 175 RT / RTx Schematics 14.26 Hydraulic Schematic Components — 2 Ref. Description Ref. Description Front exciter motor High—speed travel valve Rear exciter motor Exciter (vibration) high valve Exciter pump Exciter (vibration) low valve Drive pump Exciter central relief valve Front drive motor Exciter relief valve Rear drive motor Drive relief valve...

- Page 178 Wacker Neuson Production Americas LLC, N92W15000 Anthony Ave., Menomonee Falls, WI. 53051 Tel.: (262) 255-0500 Fax: (262) 255-0550 Tel.: (800) 770-0957 Wacker Neuson Limited - Room 1701–03 & 1717–20, 17/F. Tower 1, Grand Century Place, 193 Prince Edward Road West, Mongkok, Kowloon, Hongkong. Tel: (852) 3605 5360, Fax: (852) 2758 0032...

- Page 179 Notice d'emploi Rouleau RT82-SC3 RTx-SC3 Type RT82-SC3, RTx-SC3 Document 5200023371 1016 Date Version Langue 5 2 0 0 0 2 3 3 7 1...

- Page 180 Copyright © Copyright 2016 par Wacker Neuson Production Americas LLC Tous les droits, y compris les droits de copie et de distribution, sont réservés. Cette publication pourra être photocopiée par l'acheteur initial de la machine. Tout autre type de reproduction est interdit sans l'autorisation écrite expresse de Wacker Neuson Corporation.

- Page 181 CONSERVER CES INSTRUCTIONS — Ce manuel contient des instructions importantes concernant les modèles de machine indiqués ci-dessous. Ces instructions ont été rédigées expressément par Wacker Neuson Production Americas LLC et doivent être scrupuleusement respectées pendant les phases d'installation, de fonctionnement et d'entretien des machines.

- Page 182 ■ Ce manuel fournit des informations et renseigne sur les procédures à suivre pour utiliser et entretenir en toute sécurité le ou les modèles Wacker Neuson ci- dessus. Par mesure de sécurité et pour réduire les risques de blessure, lire attentivement, bien assimiler et observer les consignes décrites dans ce...

- Page 183 ■ Blessures graves pour l'opérateur et les personnes dans la zone de travail ■ Dégâts irréversibles pour la machine non couverts par la garantie Contacter immédiatement un revendeur Wacker Neuson pour toute question sur les pièces, accessoires et modifications approuvés et non approuvés.

- Page 184 Avant-Propos RT / RTx wc_tx003861fr_FM10.fm...

- Page 185 : 2006/42/EC, 2000/14/EC, 2005/88/EC, 2014/30/EU, EN 500-1, EN 500-4 Mandataire pour documentation technique Robert Raethsel, Wacker Neuson Produktion GmbH & Co. KG, Wackerstrasse 6, 85084 Reichertshofen, Germany Menomonee Falls, WI, USA, 27.05.16 Keith Herr...

- Page 187 : 2006/42/EC, 2000/14/EC, 2005/88/EC, 2014/30/EU, EN 500-1, EN 500-4 Mandataire pour documentation technique Robert Raethsel, Wacker Neuson Produktion GmbH & Co. KG, Wackerstrasse 6, 85084 Reichertshofen, Germany Menomonee Falls, WI, USA, 27.05.16 Keith Herr...

- Page 189 RT / RTx Table des matières Avant-Propos Déclaration de Conformité CE Consignes de sécurité Références d'appel utilisés dans ce manuel ........15 Description de la machine et utilisation prévue ........16 Sécurité d’utilisation ................17 Sécurité lors de l’entretien ..............19 Sécurité...

- Page 190 Table des matières RT / RTx 4.14 Fonctionnalités du système de compactage Compatec (si équipé) ................58 4.15 Position de l'opérateur ................ 60 4.16 Portée utile ..................61 4.17 Caractéristiques de fonctionnement ........... 62 4.18 Erreurs de communication ..............62 4.19 Stabilité...

- Page 191 RT / RTx Table des matières Maintenance générale Plan d’entretien périodique ..............98 Spécification de l’huile hydraulique ............ 99 Contrôle du niveau d'huile hydraulique ..........100 Remplacement de l'huile hydraulique et du filtre ......101 Joint à Articulation et Cylindre de Direction ........103 Nettoyage de l’émetteur SmartControl™...

- Page 192 12.1 Information de base sur le système de contrôle d’émissions ....131 12.2 Garantie limitée contre les défectuosités pour les systèmes de contrôle d’émissions évaporatives de Wacker Neuson .....132 13 Schémas 13.1 Schéma électrique complet—Kohler ..........138 13.2 Schéma électrique - Parties Constituantes—Kohler ......139 13.3...

- Page 193 RT / RTx Consignes de sécurité Consignes de sécurité Références d'appel utilisés dans ce manuel Ce manuel contient des instructions identifiées par DANGER, AVERTISSEMENT, ATTENTION, AVIS et REMARQUE qui doivent être respectées pour réduire toute possibilité de lésion corporelle, de dommage à l’équipement ou d’utilisation non conforme.

- Page 194 Description de la machine et utilisation prévue Cette machine est un rouleau de tranchées télécommandé. Le rouleau de tranchées Wacker Neuson comprend deux moitiés de machine distinctes (avant et arrière) jointes par un joint articulé. Chaque moitié de machine inclut une excitatrice et deux tambours.

- Page 195 ■ Toujours utiliser la bandoulière fournie par Wacker Neuson pour l’émetteur SmartControl™ pour toute utilisation avec le câble de commande branché. Cette bandoulière est conçue pour se détacher de manière à éviter à l’opérateur d’être emporté...

- Page 196 ■ Ne pas modifier ni bloquer les appareils de sécurité. ■ Ne pas utiliser des accessoires ou équipements auxiliaires non recommandés par Wacker Neuson. ■ Toujours faire très attention lorsque la machine est utilisée près d’un puits, d’une tranchée ou d’une plate-forme. S’assurer que la surface du sol est suffisamment stable pour supporter le poids de la machine et que celle-ci ne court aucun risque de dévalement, de chute ou de renversement.

- Page 197 ■ Seul un personnel formé doit être autorisé à résoudre les problèmes survenant sur la machine. ■ Si besoin est, contacter Wacker Neuson pour une formation complémentaire. Lors de l’entretien ou de la maintenance de cette machine : ■ Ne pas autoriser des personnes insuffisamment formées à réparer ou entretenir la machine.

- Page 198 à celles des composants originaux. ■ Lorsque des pièces de rechange sont nécessaires pour cette machine, utiliser uniquement des pièces de rechange d’origine Wacker Neuson ou des pièces équivalentes aux pièces originales pour toutes les spécifications, dimensions, type, résistance et matériau.

- Page 199 RT / RTx Consignes de sécurité Porter l’équipement de protection individuel (PPE) Porter l’équipement de protection individuel lors de l’entretien de cette machine : ■ vêtements de travail près du corps ne gênant pas les mouvements ■ lunettes de sécurité équipées de coques latérales ■...

- Page 200 Consignes de sécurité RT / RTx Sécurité pour l’opérateur en utilisant le moteur AVERTISSEMENT Les moteurs à combustion interne présentent des risques particuliers à l’utilisation ou lorsque l’on fait le plein en carburant. Le non-respect de ces avertissements et de ces normes de sécurité est susceptible d’entraîner des blessures graves, voire mortelles.

- Page 201 RT / RTx Consignes de sécurité Sécurité lors du plein Lors du ravitaillement en carburant: ■ Nettoyer immédiatement le carburant renversé. ■ Faire le plein du réservoir de carburant dans un endroit bien ventilé. ■ Remettre le bouchon du réservoir de carburant en place après avoir fait le plein. ■...

- Page 202 Consignes de sécurité RT / RTx Directives de sécurité pour soulever la machine Lors du levage/transport de la machine : ■ S’assurer que les élingues, les chaînes, les crochets, les rampes, les chariots à fourche, les grues, les treuils et autres types de dispositifs de levage sont bien fixés et ont une capacité...

- Page 203 RT / RTx Consignes de sécurité Remarques wc_si000902fr_FM10.fm...

- Page 204 Autocollants RT / RTx Autocollants Situation des autocollants Kubota wc_gr012206 wc_si000903fr_FM10.fm...

- Page 205 RT / RTx Autocollants WARNING WARNING WARNUNG WARNUNG ADVERTENCIA ADVERTENCIA AVERTISSEMENT AVERTISSEMENT wc_gr012207 wc_si000903fr_FM10.fm...

- Page 206 Autocollants RT / RTx Signification des autocollants AVERTISSEMENT Contenu sous pression. Ne pas ouvrir lorsque le WARNING WARNING circuit est chaud ! ADVERTENCIA ADVERTENCIA AVERTISSEMENT AVERTISSEMENT 110164 110164 178711 178711 AVERTISSEMENT Surface chaude WARNING ARNING ADVE ADVERTENCI TENCIA VERTISSEMEN TISSEMENT 115415 15415 178729...

- Page 207 RT / RTx Autocollants Radiateur/Huile à moteurs RADIATOR ENGINE OIL KUEHLER MOTOROEL RADIADOR ACEITE DE MOTOR RADIATEUR HUILE À MOTEURS S wc_sy0154325 0178727 DANGER DANGER DANGER Risque d’asphyxie. ■ Les moteurs dégagent du monoxyde de carbone. ■ READ AND UNDERSTAND THE SUPPLIED OPERATOR'S READ AND UNDERSTAND THE SUPPLIED OPERATOR'S Ne pas faire fonctionner la machine à...

- Page 208 être commandée auprès du distributeur THROUGH YOUR LOCAL WACKER DISTRIBUTOR. THROUGH YOUR LOCAL WACKER DISTRIBUTOR. Wacker Neuson local. EL MANUAL DE OPERACION DEBE SER RETENIDO EN LA EL MANUAL DE OPERACION DEBE SER RETENIDO EN LA MAQUINA. CONTACTE A SU DISTRIBUIDOR WACKER MAS MAQUINA.

- Page 209 RT / RTx Autocollants AVERTISSEMENT WARNING WARNING Débrancher la batterie avant toute maintenance. ADVERTENCIA ADVERTENCIA Lire la Notice d’Emploi. AVERTISSEMENT AVERTISSEMENT 114891 114891 178730 178730 Point d’attache AVIS Point de levage 1590 kg 1590 kg (3500 LBS) (3500 LBS) 5200013414 5200013414 Cette machine peut être protégée sous des brevets d’invention.

- Page 210 BASCULE, OCCASIONNANT DES DOMMAGES AU MOTEUR. AVANT DE REDEMARRER, BASCULE, OCCASIONNANT DES DOMMAGES AU MOTEUR. AVANT DE REDEMARRER, REPORTEZ-VOUS A LA NOTICE D'EMPLOI OU CONSULTEZ UNE STATION DE SERVICE REPORTEZ-VOUS A LA NOTICE D'EMPLOI OU CONSULTEZ UNE STATION DE SERVICE Wacker Neuson. APRES-VENTE WACKER. APRES-VENTE WACKER. 176194...

- Page 211 RT / RTx Autocollants PRÉCAUTION CAUTION Ne vous tenez pas à moins de 2m de la ATENCION ATTENTION machine quand les lumières ambres de commande clignotent. Le rouleau répondra aux signaux à distance quand la lumière clignote. CAUTION ATENCION ATTENTION Purge de l’huile hydraulique 112216 Étiquettes de canal :...

- Page 212 Autocollants RT / RTx Pour éviter tout fonctionnement intempestif lorsque plusieurs machines sont utilisées, sélectionner un canal différent par machine ! Pour éviter d'endommager le transmetteur et un dysfonctionnement possible, ne pas ouvrir le ATENCI N boîtier ! Voir le manuel de l'utilisateur ! ATTENTION P=Relais de puissance T= Relais de papillon des gaz...

- Page 213 RT / RTx Autocollants Seulement combustible à basse teneur en soufre ou combustible à faible teneur en soufre LSD-S500 LSD-S500 ULSD-S15 ULSD-S15 180563 180563 AVERTISSEMENT WARNING WARNING Risque d’explosion. ADVERTENCIA ADVERTENCIA ■ Ne pas utiliser de fluides de démarrage par AVERTISSEMENT AVERTISSEMENT évaporation tels que de l’éther sur ce moteur.

- Page 214 Autocollants RT / RTx Fusibles/Relais ■ Relais bougie de préchauffage STOP ■ Fusibles de 50A pour bougie de préchauffage et papillon ■ Fusible de 50A pour solénoïde d'arrêt ■ Relais du papillon 5200022183 (machines propulsées par Kubota seulement) Bloc de fusibles/relais ■...

- Page 215 RT / RTx Levage et transport Levage et transport Goujon de blocage du joint articulé Une barre permet de bloquer l’articulation et empêche les deux moitiés de la machine de basculer l’une vers l’autre. Pour lever la machine ou la mettre sur cric, bloquer le joint articulé à l’aide du goujon (a), comme indiqué...

- Page 216 Levage et transport RT / RTx Levage de la machine Exigences ■ Équipement de levage (grue ou palan) capable de supporter le poids de la machine ■ Crochets et chaînes de levage capables de supporter le poids de la machine. ■...

- Page 217 RT / RTx Levage et transport Suite de la page précédente. 3. Lever la machine sur une petite distance. AVERTISSEMENT Risque d'écrasement. L'instabilité de la machine peut provoquer la chute des appareils de levage. Risque d'écrasement si l'appareil de levage est défaillant. ►...

- Page 218 Levage et transport RT / RTx Immobilisation et transport de la machine Exigences ■ Moteur arrêté ■ Cales en place ■ Câbles ou chaînes en acier Procédure Procéder comme suit pour immobiliser la machine. 1. S'assurer que le véhicule de transport est capable de supporter le poids et la taille de la machine.

- Page 219 2. Vérifier si la machine et ses composants ne sont pas endommagés. En cas de dommage visible, ne pas faire fonctionner la machine ! Contacter le concessionnaire Wacker Neuson local pour obtenir de l'assistance. 3. Faire l'inventaire de tous les articles inclus avec la machine et vérifier la présence de tous les composants non fixés et de toutes les fixations.

- Page 220 Fonctionnement RT / RTx Emplacement des commandes et composants—Kohler wc_gr012208 wc_tx003863fr_FM10.fm...

- Page 221 RT / RTx Fonctionnement Descriptions des commandes/composants––Kohler Réf. Description Réf. Description Attache Port d'amarrage Filtre à air Module de décodage Barre de racloir Module de contrôle du moteur (MCM) Pompe de l'excitatrice Support de manuel Pompe d'entraînement Fusible du système - 20A Radiateur Coupe-circuit 50A à...

- Page 222 Fonctionnement RT / RTx Emplacement des commandes et composants—Kubota wc_gr012425 wc_tx003863fr_FM10.fm...

- Page 223 RT / RTx Fonctionnement Descriptions des commandes/composants––Kubota Réf. Description Réf. Description Attache Œil de réception/anneau lumineux Filtre à air Port d'amarrage Barre de racloir Module de décodage Excitateur/pompe de Module de contrôle du moteur l'entraînement (MCM) Solénoïde d’arrêt Support de manuel Radiateur Fusibles/Relais Barre de verrouillage du joint...

- Page 224 Fonctionnement RT / RTx Commandes et fonctions Cette machine a été spécifiquement conçue pour être commandée à distance. Cette possibilité protège l’opérateur en lui permettant de se tenir à distance de la machine et de la zone de travail pendant le fonctionnement. Lorsque cette machine est utilisée dans des tranchées, l’opérateur peut ainsi se tenir au bord de la tranchée en toute sécurité...

- Page 225 RT / RTx Fonctionnement Accès au compartiment moteur ou à celui des composants hydraliques Pour accéder au compartiment moteur ou à celui des composants hydrauliques : 1. Utiliser la fente prévue dans le couvercle pour appuyer sur le dispositif de déblocage du verrou (a) jusqu’à...

- Page 226 Fonctionnement RT / RTx Panneau de commande Le panneau de commande est monté sur le tableau de bord, sous le capot arrière de la machine. Il contient les fonctions suivantes : wc_gr012188 Parties constituantes Description Témoin du système de charge Le moteur est équipé...

- Page 227 RT / RTx Fonctionnement Parties constituantes Description Voyant du filtre à air Le voyant du filtre à air s’allume si la cartouche du filtre à air doit être remplacée. Horomètre L’horomètre comptabilise la durée de fonctionnement réelle du moteur. Se reporter à...

- Page 228 Fonctionnement RT / RTx Parties constituantes Description Interrupteur à clé Lorsque l’interrupteur à clé est positionné sur MARCHE la machine est mise sous tension. Le témoin vert d’alimentation (k) s’allume pour indiquer que la machine est sous tension. L’interrupteur à clé est doté d’une fonction automatique qui arrête l’électronique au bout d’une heure d’inactivité...

- Page 229 RT / RTx Fonctionnement 4.10 Transmetteur SmartControl™ SC-3 ■ Commande sans fil ■ Fonctionnement en visibilité directe ■ 16 canaux de commande ■ Transmissions nettes dans les rayons directs du soleil, jusqu’à 130 000 LUX ■ Portée maximale : 20 m. ■...

- Page 230 Fonctionnement RT / RTx Réf. Composant Description Témoin de charge de la Cette diode s'allume en vert lorsque la batterie se batterie recharge. Diodes de transmission à Ces diodes - situées sur tous les côtés du champ proche transmetteur - font parties du système de capteurs de la machine qui stoppe la machine lorsque l'opérateur et le transmetteur sont situés trop près de la machine.

- Page 231 RT / RTx Fonctionnement 4.11 Codes de l' Indicateur d'état de fonctionnement wc_gr010837 Couleur et Fonction du Réf. État Cause Solution apparence transmetteur ■ ■ Aucun Arrêt Arrêt Aucune Activer le alimentation : le transmetteur. transmetteur est sur Arrêt. ■ Vérifier la batterie.

- Page 232 Fonctionnement RT / RTx Couleur et Fonction du Réf. État Cause Solution apparence transmetteur ■ ■ Rouge Le calibrage Le transmetteur est Les leviers de Calibrer les leviers commande ne de commande. (clignotant du levier de incapable de sont pas calibrés. ■...

- Page 233 RT / RTx Fonctionnement 4.12 Codes de couleur de l’anneau lumineux Couleur—Code Mode Cause/solution Orange—continu Aucune La clé sur la machine est en position MARCHE, communication mais : ■ le transmetteur n’est pas en marche. ■ la batterie du transmetteur est vide. ■...

- Page 234 Fonctionnement RT / RTx 4.13 Le système infrarouge et canaux de commande Le système infrarouge (IR) est constitué de trois composants principaux : le transmetteur SmartControl SC-3 (a), les récepteurs (b) et le décodeur (c). Les récepteurs se trouvent en haut de la machine, intégrés dans des lentilles de protection.

- Page 235 RT / RTx Fonctionnement wc_gr012189 wc_tx003863fr_FM10.fm...

- Page 236 Fonctionnement RT / RTx 4.14 Fonctionnalités du système de compactage Compatec (si équipé) Fonctionnalités Les fonctionnalités du système de compactage Compatec sont d’indiquer : ■ La progression du compactage; ■ Lorsque la machine a accompli la densité maximale du sol; ■...

- Page 237 RT / RTx Fonctionnement Suite de la page précédente. Fonctionnement des DEL Le nombre de DEL qui s’allument est proportionnel à la densité du sol; plus il y a de DEL allumées, plus grande est la densité du sol. Lorsque le nombre de DEL arrête d’augmenter, il n’y a plus de compactage disponible.

- Page 238 Fonctionnement RT / RTx 4.15 Position de l'opérateur Même si les yeux de réception sur la machine peuvent recevoir des signaux venant de n'importe quelle direction, les commutateurs sur le transmetteur sont placés de façon à correspondre aux mouvements de la machine lorsque l'opérateur se tient DERRIÈRE cette dernière.

- Page 239 RT / RTx Fonctionnement 4.16 Portée utile Le signal de l’émetteur reste en contact avec la machine dans un rayon de 20 m (65 pi) . Dans le cas d’une utilisation à la lumière directe du soleil ou avec une batterie faiblement chargée, il est possible que la portée d’exploitation diminue.

- Page 240 Fonctionnement RT / RTx 4.17 Caractéristiques de fonctionnement AVERTISSEMENT Risques de lésions corporelles ou de dommages à l’équipement. Le système de détection n’empêche pas le mouvement du rouleau lorsque l’émetteur se trouve dans le compartiment de stockage ou sur le côté du rouleau. ►...

- Page 241 RT / RTx Fonctionnement 4.19 Stabilité de la machine AVERTISSEMENT Risque d'écrasement. Certaines conditions sur les chantiers ou pratiques opéra- toires risquent de compromettre la stabilité de la machine. ► Suivre les instructions ci-dessous pour réduire le risque de basculement ou de chute.

- Page 242 Fonctionnement RT / RTx Vibrations sur une surface compactée L'activation du système de vibrations sur une surface entièrement compactée risque de causer le rebond des tambours et leur décollement momentané du sol. Si ce phénomène se produit alors que la machine se trouve sur une pente, la machine risque de glisser.

- Page 243 NE doit PAS être démarrée, ET doit être révisée afin d'enlever toute huile éventuelle pouvant être retenue dans les chambres de combustion. Contacter votre concessionnaire Wacker Neuson local pour obtenir des instructions ou une révision. Un retournement est indiqué par le voyant de basculement qui clignote en mode «...

- Page 244 Fonctionnement RT / RTx 4.22 Réapprovisionnement de la machine en carburant Exigences ■ Arrêt de la machine ■ Machine/réservoir au niveau du sol ■ Carburant propre et frais Procédure Procéder comme suit pour faire le plein de la machine. AVERTISSEMENT Risque de feu.

- Page 245 RT / RTx Fonctionnement 4.23 Avant de démarrer Avant de démarrer la machine, vérifier les points suivants : ■ Lisez les consignes de sécurité au début du présent manuel ■ Vérifier le niveau de carburant. ■ Vérifier le niveau d’huile moteur. ■...

- Page 246 Fonctionnement RT / RTx 4.24 Démarrage, fonctionnement et arrêt de la machine Exigences ■ La machine est en bon état de fonctionnement et a été entretenue de façon adéquate. ■ Il se trouve du carburant dans le réservoir. Démarrage de la machine Procéder comme suit pour démarrer la machine.

- Page 247 RT / RTx Fonctionnement Suite de la page précédente. 3. Placer le module du transmetteur SmartControl™ SC-3 sous tension en appuyant sur le bouton ON/OFF (g). Vérifier que les voyants indicateurs oranges dans les anneaux lumineux (c) clignotent lentement. Ceci indique une réception infrarouge et également que le transmetteur est à...

- Page 248 Fonctionnement RT / RTx AVERTISSEMENT Risque de dommage corporel. ► Arrêter la machine lorsque les personnes pénètrent dans la zone de travail de la machine. Mode d'emploi de la machine Suivre les consignes ci-dessous pour utiliser la truelle autoportée à sa capacité maximum.

- Page 249 à un transmetteur. ■ Toujours utiliser le collier du transmetteur SmartControl™ SC-3 fourni par Wacker Neuson lors du fonctionnement avec le câble de commande connecté. Ce collier est conçu pour casser de façon à ce que l'opérateur ne soit pas entraîné...

- Page 250 Fonctionnement RT / RTx 4.25 Procédure d’arrêt d’urgence En cas de panne ou d’accident en cours d’utilisation de la machine, procéder comme suit : 1. Éteindre l’émetteur (a) pour arrêter le moteur et fermer le robinet de carburant. wc_gr013391 2. Tourner la clé de contact sur position ARRÊT. 3.

- Page 251 RT / RTx Fonctionnement 4.26 Batteries aux NiMH La batterie qui alimente le transmetteur est une batterie de haute capacité à hydrure métallique de nickel (NiMH) de 2 000 mAh, capable d’accepter des centaines de cycles de recharge. Si la machine ne fonctionne pas pendant la totalité...

- Page 252 Fonctionnement RT / RTx 4.28 Charge de la batterie du transmetteur Contexte Le bloc de batteries (b) dans le transmetteur dispose d'une capacité suffisante pour fournir 16 heures de fonctionnement continu. Afin de maintenir la capacité de la batterie, la recharger en dehors des heures de travail en utilisant le connecteur intégré.

- Page 253 RT / RTx Fonctionnement Durée de charge Environ 2 heures sont nécessaires pour amener la batterie du transmetteur à la pleine charge. Il s'agit du moyen le plus efficace d'utiliser la batterie. Le transmetteur fonctionnera avec une batterie partiellement chargée ; toutefois, la durée d'utilisation sera réduite en proportion.

- Page 254 Diagnostics module de commande du moteur (ECM) RT / RTx Diagnostics module de commande du moteur (ECM) Vue d’ensemble du module de contrôle de moteur (ECM) et de l’outil de diagnostic Le rouleau RT-SC3 se caractérise par un module de contrôle de moteur (ECM) avec des possibilités de programmation et de diagnostic.

- Page 255 RT / RTx Diagnostics module de commande du moteur (ECM) Étapes de l’ECM du démarrage de moteur Le module de contrôle de moteur affiche les codes au fur et à mesure que la machine effectue la séquence de démarrage. Ces codes sont décrits ci-dessous. Remarque : il n’est pas nécessaire d’entrer dans le mode de diagnostic pour visualiser ces codes.

- Page 256 Diagnostics module de commande du moteur (ECM) RT / RTx Code État Description Fault Toutes les fonctions s’arrêtent. Attente pour la (Dysfonc- répétition du cycle de mises sous tension. tionnement) Dysfonctionnements provoquant l’arrêt du moteur : ■ basse pression d’huile ■...

- Page 257 RT / RTx Diagnostics module de commande du moteur (ECM) Surveillance MCM des solénoïdes—Moteur Kohler uniquement Le module MCM surveille le câblage et l'état du solénoïde, ainsi que le câblage et l'état du solénoïde du démarreur. Si le fil (a) du solénoïde de carburant est déconnecté...

- Page 258 Diagnostics module de commande du moteur (ECM) RT / RTx Surveillance du ECM pour les solénoïdes—moteur Kubota uniquement Le module de commande électronique (ECM) surveille le câblage vers, et la condition du, solénoïde d'arrêt et surveille le câblage vers, et la condition, du solénoïde du démarreur.

- Page 259 RT / RTx Diagnostics module de commande du moteur (ECM) Suite de la page précédente. Si le fil (c) sur le solénoïde de démarrage est déconnecté ou si le solénoïde du démarreur est défectueux, les résultats suivants se produisent. wc_gr012439 ■...

- Page 260 Diagnostics module de commande du moteur (ECM) RT / RTx Connexion de l’outil diagnostic—Moteur Kohler uniquement Utiliser l’outil de diagnostic pour accéder aux capacités de diagnostic du module de contrôle du moteur (ECM). Pour connecter l’outil de diagnostic : 1. Arrêter la machine. 2.

- Page 261 RT / RTx Diagnostics module de commande du moteur (ECM) Connexion de l’outil diagnostic—Moteur Kubota uniquement Utiliser l’outil de diagnostic pour accéder aux capacités de diagnostic du module de contrôle du moteur (ECM). Pour connecter l’outil de diagnostic : 1. Arrêter la machine. 2.

- Page 262 Diagnostics module de commande du moteur (ECM) RT / RTx Programmation du mode de basculement de l’ECM Pour régler le mode de basculement du module de contrôle de moteur (ECM) : 1. Connecter l’outil de diagnostic. Voir la section Connexion de l’outil diagnostic. 2.

- Page 263 RT / RTx Diagnostics module de commande du moteur (ECM) Passage au mode diagnostic ECM Suivre la procédure ci-dessous afin d'entrer dans le mode diagnostic ECM. 1. Commencer avec la touche (a) en position OFF. wc_gr012204 2. Connecter l’outil de diagnostic (b). Voir le sujet Connexion de l’outil de diagnostic.