Riello P 450 P/G Instructions Pour L'installation, L'utilisation Et L'entretien

Masquer les pouces

Voir aussi pour P 450 P/G:

- Manuel d'entretien (60 pages) ,

- Instructions pour installation, utilisation et entretien (56 pages)

Table des Matières

Publicité

Les langues disponibles

Les langues disponibles

Liens rapides

Istruzioni per installazione, uso e manuntenzione

Installations-, Bedienungs- und Wartungsanleitung

Instructions pour l'installation, l'utilisation et l'entretien

Installation, use and maintenance instructions

Bruciatori di gasolio

I

Öl-Gebläsebrenner

D

Brûleurs à fioul domestiques

F

Light oil burners

GB

Funzionamento bistadio progressivo o modulante

Zweistufig gleitender oder modulierender Betrieb

Fonctionnement à deux allures progressives ou modulant

Progressive two-stage or modulating operation

CODICE

CODE

3479365 - 3479369

3479366 - 3479370

3479367 - 3479371

3479368 - 3479372

MODELLO - MODELL

MODELE - MODEL

P 450 P/G

P 450 P/G

P 450 P/G

P 450 P/G

TIPO - TYP

TYPE

484 M1

484 M1

484 M1

484 M1

2915483 (13) - 02/2015

Publicité

Table des Matières

Sommaire des Matières pour Riello P 450 P/G

- Page 1 Progressive two-stage or modulating operation CODICE MODELLO - MODELL TIPO - TYP CODE MODELE - MODEL TYPE 3479365 - 3479369 P 450 P/G 484 M1 3479366 - 3479370 P 450 P/G 484 M1 3479367 - 3479371 P 450 P/G 484 M1...

-

Page 3: Dati Tecnici

DATI TECNICI Tipo 484 M1 Potenza termica 1190 ÷ 5340 kW Portata 100 ÷ 450 kg/h Funzionamento Due stadi progressivi/modulante con kit Combustibile Gasolio viscosità max. a 20 °C: 6 mm /s (1,5° E) Conformità direttive CEE 2004/108 - 2006/95 - 2006/42 Omologazione 0441/B DATI ELETTRICI... -

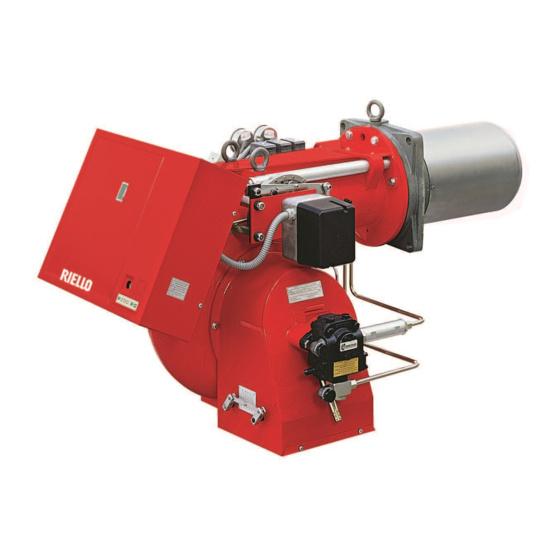

Page 4: Descrizione Del Bruciatore

DESCRIZIONE DEL BRUCIATORE D2778 Fig. 1 1 - Raccordo di aspirazione 14 - Trasformatore d’accensione 2 - Regolatore pressione pompa 15 - Eccentrico regolazione pressione di ritorno 3 - Raccordo di ritorno 16 - Pressostato 4 - Attacco manometro (G 1/4) 17 - Manometro pressione sul ritorno 5 - Attacco vacuometro (G 1/4) 18 - Manometro pressione in mandata... -

Page 5: Fissaggio Del Bruciatore Alla Caldaia

PRESSIONE IN CAMERA DI COMBUSTIONE - PORTATA MASSIMA D2783 kg/h FISSAGGIO DEL BRUCIATORE ALLA CALDAIA Per separare il bruciatore dal boccaglio in ghisa procedere come segue: - Togliere il coperchio (1), la copiglia e il perno (2), i dadi (3) e le viti (4). - Sfilare il boccaglio dal bruciatore per circa 100÷120 mm, sganciare la forcella di trascinamento della testa (6) togliendo le copiglie (5). -

Page 6: Impianti Idraulici

IMPIANTI IDRAULICI Attenzione: accertarsi, prima di mettere in funzionamento il bruciatore, che il tubo di ritorno non abbia occlusioni. Un eventuale impedimento provocherebbe la rottura dell’organo di tenuta della pompa. L metri ø ø metri G 3/4 + 2,0 + 1,5 + 1,0 + 0,5 - 0,5... -

Page 7: Impianto Elettrico

IMPIANTO ELETTRICO (eseguito in fabbrica) D2703 LEGENDA Morsettiera bruciatore Motore ventilatore Filtro disturbiradio Pressostato olio Trasformatore di accensione Servomotore Fotoresistenza Valvola di funzionamento Connettore Valvola di sicurezza (mandata) Valvola di sicurezza (ritorno) Valvola di sicurezza (ritorno) Terra bruciatore 5483... - Page 8 AVVIATORE STELLA TRIANGOLO IMPIANTO ELETTRICO D2049 LEGENDA Fusibili circuito di potenza Fusibili circuito di comando Relé térmico (tarare a 10,2A per 400V o a 17,6A per 230V) Contattore di linea Contattore di stella Contattore di triangolo Temporizzatore (tarare a 10 s) Morsettiera Sezionatore con blocco porta 5483...

-

Page 9: Collegamenti Elettrici Alla Morsettiera

COLLEGAMENTI ELETTRICI ALLA MORSETTIERA (a cura dell’installatore) 230V 400V D2704 A gG/gL (1): per funzionamento bistadio progressivo (2): per funzionamento modulante NOTE - Verificare il blocco oscurando la fotoresistenza, dopo aver tolto il coperchio della mensola. Attenzione: alta tensione. Legenda Sonda di pressione Sonda di temperatura Acceso-spento manuale (facoltativo) - Page 10 ORGANI DEL BRUCIATORE REGOLATI IN FABBRICA Nella generalità dei casi non necessitano di ulteriori regolazioni: A - Servomotore B - Pompa C - Avviatore A - SERVOMOTORE 1 - 1 Camma (blu) 2 - 2 Camma (rossa) 3 - 3 Camma (nera) 4 - Indice di lettura posizionamento 5 - Passacavo...

- Page 11 REGOLAZIONI NECESSARIE AL BRUCIATORE Vengono effettuate dall’installatore all’atto della messa in funzione del bruciatore. Tutte le operazioni di installazione, manutenzione e smontaggio devono assolutamente essere eseguite con rete elettrica staccata. PERICOLO L’installazione del bruciatore deve essere effettuata da personale abilitato, secondo quanto riportato nel presente manuale ed in conformità...

- Page 12 B - REGOLAZIONE DEL VARIATORE DI PRESSIONE La variazione di pressione sul ritorno (manometro, 3 fig. 3) modifica la portata del combustibile che esce dall’ugello. Relazione indicativa tra: tipo e portata ugello (in %) - pressione sul ritorno D3437 UGELLI DISPONIBILI (portata in kg/h): 1 - Fluidics N1 Bergonzo...

-

Page 13: Variatore Di Pressione

VARIATORE DI PRESSIONE Fig. 3 D2001 1 - Attacco pressostato 6 - Dado e controdado taratura pistone 2 - Manometro pressione mandata 7 - Viti di bloccaggio eccentrico 3 - Manometro pressione ritorno 8 - Eccentrico variabile 4 - Vite di regolazione eccentrico 9 - Carter 5 - Anello di arresto pistone Per la taratura dell’eccentrico (8):... - Page 14 C - REGOLAZIONE DELLA TESTA DI COMBUSTIONE La testa di combustione si muove contemporaneamente all’eccentrico 8), fig. 3 ed alla camma a profilo variabile 1), fig. 5. Il posizionamento della testa è visibile sul cilindro 2), fig. 4. I levismi di comando della testa vengono tarati in fabbrica per la corsa massima di 50 mm (il cilindro graduato (2) si sposta dalla tacca 0 alla tacca 9), adatta per un campo di modulazione 100 ÷...

- Page 15 Per le variazioni della corsa della testa di combustione procedere come segue: la biella 1) di comando dell’asta di trascinamento 8) della testa di combustione dispone di un asola; spostando il tirante 9) verso l’esterno dell’asola si ottiene un accorciamento della corsa della testa, fino a circa 20 mm. Se è...

- Page 16 D - REGOLAZIONE SERRANDA ARIA Fig. 5 1 - Camma 2 - Viti di regolazione 3 - Viti di bloccaggio 4 - Profilo variabile D1998 La regolazione della serranda dell’aria si attua agendo sulla camma a profilo variabile (1). Questa operazione va fatta dopo aver regolato il variatore di pressione e la testa di combustione.

-

Page 17: Posizionamento Elettrodi

POSIZIONAMENTO ELETTRODI Posizionare gli elettrodi rispettando le dimensioni indicate nella seguente figura. ± 0.2 ± 0.2 D8677 PROGRAMMA DI AVVIAMENTO BRUCIATORE Normale Blocco per mancata accensione Telecomando Motore Trasformatore Valvole F - R - S Fiamma Blocco 2,5 s 2,5 s 45 s 22,5 s 45 s... - Page 18 SCHEMA DI FUNZIONAMENTO IDRAULICO 2583 Cn - Camme di comando MR - Manometro ritorno FO - Filtro olio - Pompa con filtro e regolatore di pressione MM - Manometro mandata RO - Regolatore di pressione sul ritorno Pressostato olio Determina il blocco del bruciatore in caso di eccessiva contropressione sulla linea di ritorno del combustibile. Taratura consigliata (valori consigliati con resistenza della tubazione di ritorno in cisterna ≤...

-

Page 19: Technische Daten

TECHNISCHE DATEN 484 M1 Thermische Leistung 1190 ÷ 5340 kW Durchsatz 100 ÷ 450 kg/h Betrieb Zweistufig gleitend / Modulierend (mit Kit) Brennstoff Heizöl max Visk. 6 mm /s (1,5 °E) bei 20 °C Konformität zu EG-Richtlinien 2004/108 - 2006/95 - 2006/42 Zulassungen 0441/B ELEKTRISCHE DATEN... -

Page 20: Beschreibung Des Brenners

BESCHREIBUNG DES BRENNERS D2778 Abb. 1 1 - Vorlaufanschluss 15 - Rücklauf-Druckregulierung 2 - Pumpendruckeinstellung 16 - Druckwächter 3 - Rücklaufanschluss 17 - Manometer für Rücklaufdruck 4 - Manometeranschluss (G 1/4) 18 - Manometer für Zulaufdruck 5 - Vakuummeteranschluss (G 1/4) 6 - Schaltfeld Menge Zubehör... - Page 21 DRUCK IM FEUERRAUM - MAXIMALE LEISTUNG D2783 kg/h BRENNERMONTAGE AM KESSEL Brennerkörper vom Brennerohr aus Gusseisen wie folgt trennen: - Deckel (1), Stift und Absperrung (2), Bolzenmutter (3), und Schrauben (4) abnehmen. - Rohr vom Brennerkörper um ca. 100 - 120 mm abziehen, die Splinte (5) lösen und Stellglied (6) abnehmen. - Das Brennerrohr kann ganz vom Schlitten (7) abgezogen werden.

- Page 22 HYDRAULISCHE ANLAGE Achtung: vor Inbetriebnahme des Brenners nachprüfen, dass das Rückflussrohr nicht verstopft ist. Eventuelle Be- hinderungen würden die Wellendichtung der Pumpe beschädigen. L meter ø ø meter G 3/4 + 2,0 + 1,5 + 1,0 + 0,5 - 0,5 - 1,0 - 1,5 - 2,0...

- Page 23 INTERNE BRENNERVERDRAHTUNG (in der Fabrik fertig montiert) D2703 ERLÄUTERUNG SCHEMA Klemmleiste Brenner Gebläsemotor Funkenstörer Druckwächter Zündtransformator Stellmotor Fotowiderstand Arbeitsventil Steckverbinder Sicherheits-Elektroventil (Vorlauf) Sicherheits-Rücklaufventil Sicherheits-Rücklaufventil Brenner-erdung 5483...

-

Page 24: Elektrische Verdrahtung

STERN-DREIECK MOTORSTARTER ELEKTRISCHE VERDRAHTUNG D2049 ERLÄUTERUNG SCHEMA Leistungskreissicherungen Steuerungskreissicherungen Thermisches Relais (muss bei 400V = 10,2A und bei 230V = 17,6A) Netz-Kontaktgeber Stern-Kontaktgeber Dreieck-Kontaktgeber Zeitrelais für Stern-Dreieck (bei 10 s einstellen) Klemmbrett Starter Tursperretrennschalter 5483... - Page 25 ELEKTRISCHE ANSCHLÜSSE AN DER KLEMMLEISTE (vom Installateur auszuführen) 230V 400V D2704 A gG/gL (1): fur gleitend-zweistufiger Betrieb (2): fur modulienderender Betrieb BEMERKUNG - Zur Prüfung der Storabschaltung die Abdeckung der Frontplatte entfernen und die Fotozelle abdunkeln. Achtung! Hochspannung. Erläuterung Schema Druckfühler Temperaturfühler Schalter für das manuelle Ausschalten des Bren-...

- Page 26 BAUSTEINE DER BRENNER, IN DER FABRIK VOREINGESTELLT Im Allgemeinen ist keine Neueinstellung mehr nötig: A - Stellmotor B - Pumpe C - Anlasser A - STELLMOTOR 1 - 1. Nocke (blau) 2 - 2. Nocke (rot) 3 - 3. Nocke (schwarz) 4 - Stellungsanzeige 5 - Kabeldurchgang 6 - Motorentstörtaste...

- Page 27 UNERLÄSSLICHE EINSTELLUNGEN DES BRENNERS Werden vom Installateur bei der Inbetriebnahme des Brenners vorgenommen. Alle Arbeiten zur Installation, Wartung und Demontage müssen unbedingt bei abgeschaltetem Stromnetz ausgeführt werden. GEFAHR Die Installation des Brenners muss durch Fachpersonal gemäß den Angaben in diesem Handbuch sowie in Übereinstimmung mit den gültigen gesetzlichen Normen und Bestimmungen ausgeführt werden.

- Page 28 B - EINSTELLUNG DER VERBUNDREGELSCHEIBE DES DRUCKES Die Veränderung des Druckes im Rücklauf (Manometer 3) (Abb. 3) verursacht eine entsprechende Veränderung des Durchsatzes in der Düse. Annäherndes Abhängigkeitsverhältnis von Düsentyp, Düsendurchsatz in (%) und Rücklaufdruck D3437 LIEFERBARE DÜSEN (Durchsatz in kg/h): Bergonzo Fluidics 1 - Fluidics N1...

- Page 29 VERBUNDREGLER Abb. 3 D2001 1 - Druckwächteranschluss 6 - Schraubenmutter und Gegenmutter Einstellung 2 - Manometer Zulaufdruck des Kolbenwegs 3 - Manometer Rücklaufdruck 7 - Exzenter - Befestigungsschrauben 4 - Exzenter - Einstellschraube 8 - Einstellbare Exzenterscheibe 5 - Begrenzung für den Kolbenweg 9 - Gehäuse Die Einstellung der Exzenterscheibe (8) wie folgt vornehmen: Gehäuse abnehmen (9), Schrauben (7) lösen, Schraube (4) drehen, bis die gewünschte Exzentrität erreicht ist.

- Page 30 C - EINSTELLUNG DES BRENNERKOPFES Der Brennerkopf bewegt sich gleichzeitig mit dem Exzenter (8 Abb. 3) und der Nocke mit verstellbarer Kurve (1 Abb. 5). Die Stellung des Kopfes ist auf der Skala des Zylinders (2 Abb. 4) ersichtlich. Das Verbindungsgestänge des Brennerkopfes wird in der Fabrik auf einen Max. Hub von 50 mm für ein Modulationsfeld von 100 ÷...

- Page 31 Bei der Veränderung der Brennerkopfeinstellung wie folgt vorgehen: Die Achse (1), die den Brennerkopf über das Verbindungsgestäge verstellt (8), hat eine Öse. Durch eine Verschie- bung des Reguliergestänges (9) nach Aussen erreich man eine Reduzierung des Schubweges auf Min. 20 mm. Wenn dies noch nicht ausreicht, wie folgt vorgehen: bei Stellmotorstellung 0°...

- Page 32 D - EINSTELLUNG DER LUFTKLAPPE Abb. 5 1 - Nocke 2 - Einstellspindel 3 - Blockierschraube 4 - Kurvenband D1998 Die Luftklappeneinstellung wird durch Verstellung der Nocke mit einstellbarer Kurve vorgenommen. Dieser Vorgang soll nach der Druck-Brennerkopfeinstellung erfolgen. Wenn der Brenner in Betrieb ist, die Spannung am Stellmotor abschalten, und den Stellmotor durch Druck auf die Entstörtaste (6) Abb.

-

Page 33: Positionierung Der Elektroden

POSITIONIERUNG DER ELEKTRODEN Ordnen Sie die Elektroden unter Beachtung der Größenangaben aus nachstehende Abbildung an. ± 0.2 ± 0.2 D8677 BRENNER - ANLAUFPROGRAMM Normal Störung bei fehlender Flamme Schütz Motor Züntrafo Ventilen F - R - S Flamme Störung 2,5 s 2,5 s 45 s 22,5 s... -

Page 34: Hydraulisches Schema

HYDRAULISCHES SCHEMA 2583 Cn - Steuerungs Nocken MR - Manometer für Rücklaufdruck FO - Öl Filter - Pumpen mit Filter und Druckregler MM - Manometer für Zulaufdruck RO - Druckregler Öldruckwächter Löst im Falle eines übermässigen Gegendrukkes in der Rücklauflinie des Brennstoffes den Stillstand des Bren- ners aus. -

Page 35: Données Techniques

DONNÉES TECHNIQUES Type 484 M1 Puissance thermique 1190 ÷ 5340 kW Débit 100 ÷ 450 kg/h Fonctionnement 2 allures progressives/modulation avec kit Combustible F.O.D. visc. maxi 6 mm /s (1,5 °E) à 20 °C Conformement aux directives CE 2004/108 - 2006/95 - 2006/42 Homologation 0441/B DONNÉES ÉLECTRIQUES... -

Page 36: Description Du Bruleur

DESCRIPTION DU BRULEUR D2778 Fig. 1 1 - Raccord d’aspiration 15 - Excentrique réglage pression retour 2 - Régulateur pression pompe 16 - Pressostat 3 - Raccord de retour 17 - Manomètre pression retour 4 - Raccord manomètre (G 1/4) 18 - Manomètre pression départ 5 - Raccord vacuomètre (G 1/4) 6 - Socle commandes électriques... -

Page 37: Pression Dans La Chambre De Combustion - Débit Maximum

PRESSION DANS LA CHAMBRE DE COMBUSTION - DÉBIT MAXIMUM D2783 kg/h FIXATION DU BRULEUR A LA CHAUDIERE Pour séparer le brûleur du gueulard en fonte, procéder comme suit: - Enlever le couvercle (1), la goupille et le bouchon (2), les écrous (3) et les vis (4). - Retirer le gueulard du brûleur d’environ 100 ÷... - Page 38 TUYAUTERIES Attention: s’assurer, avant de mettre en route le brûleur, que le tube de retour ne soit pas obstrué. Une obturation éventuelle provoquerait la rupture de l’organe d’étanchéité de la pompe. L mètres ø ø mètres G 3/4 + 2,0 + 1,5 + 1,0 + 0,5...

-

Page 39: Installation Électrique

INSTALLATION ÉLECTRIQUE (exécutée en usine) D2703 LEGENDE Bornier du brûleur Moteur ventilatuer Suppresseur perturbation radio Pressostat fioul Trasformateur d’allumage Servomoteur Photoresistance Electrovanne de fonctionnement Connecteur Electrovanne de sécurité (départ) Electrovanne de sécurité (retour) Electrovanne de sécurité (retour) Terre brûleur 5483... -

Page 40: Demarreur Etoile - Triangle

DEMARREUR ETOILE - TRIANGLE INSTALLATION ELECTRIQUE D2049 LEGENDE Fusée du circuit triphasé Fusée du circuit de contrôle Relais thermique (régler à 10,2A pour 400V - 17,6A pour 230V) Contacteur de ligne Contacteur de étoile Contacteur de triangle Temporisateur pour étoile/triangle (tarer à 10 s) Porte-bornes démarreur Sectionneur avec bloc porte 5483... -

Page 41: Raccordements Electriques Au Bornier

RACCORDEMENTS ELECTRIQUES AU BORNIER (exécutées par l’installateur) 230V 400V D2704 A gG/gL (1): pour version a deux allures progressives (2): pour version modulante NOTE - Verifier la mise en sécurité du brûleur en obscurcissant la cellule photoresistante, après avoir enlevé le cou- vercle de la console. -

Page 42: Organes Du Bruleur Regles En Usine

ORGANES DU BRULEUR REGLES EN USINE Dans la plupart des cas ils ne nécessitent pas d’autres réglages: A - Servomoteur B - Pompe C - Démarreur A - SERVOMOTEUR ère 1 - 1 came (bleu) ème 2 - 2 came (rouge) ème 3 - 3 came (noir) -

Page 43: Reglages Necessaires Au Bruleur

REGLAGES NECESSAIRES AU BRULEUR Sont réalisés par l’installateur au moment de la mise en route du brûleur. Toutes les opérations d'installation, entretien et démontage doivent être effectuées avec le réseau électrique débranché. DANGER L'installation du brûleur doit être effectuée par du personnel habilité, selon les indications reportées dans ce manuel et conformément aux normes et dispositions en vigueur. -

Page 44: B - Reglage Du Variateur De Pression

B - REGLAGE DU VARIATEUR DE PRESSION La variation de pression sur le retour (manomètre 3 fig. 3) modifie le débit du combustible qui sort du gicleur. RAPPORT INDICATIF ENTRE: LE TYPE ET LE DÉBIT DU GICLEUR (EN %) - PRESSION SUR LE RETOUR D3437 GICLEURS DISPONIBLES (débit en kg/h):... -

Page 45: Variateur De Pression

VARIATEUR DE PRESSION Fig. 3 D2001 1 - Raccord pressostat 6 - Ecrou et contre-écrou tarage piston 2 - Manomètre pression départ 7 - Vis de blocage excentrique 3 - Manomètre pression retour 8 - Excentrique variable 4 - Vis de réglage excentrique 9 - Carter 5 - Anneau de blocage piston Pour le tarage de l’excentrique (8):... -

Page 46: C - Reglage De La Tete De Combustion

C - REGLAGE DE LA TETE DE COMBUSTION La tête de combustion se règle en temps que l’excentrique (8) (fig. 3) et que la came à profil variable (1) (fig. 5). La position de la tête est visible sur le cylindre 2), fig. 4. Les leviers de commande de la tête sont tarés en usine pour la course maxima de 50 mm (le cylindre gradué... - Page 47 Pour varier la course de la tête de combustion, procéder comme suit: La bielle (1) de commande de l’axe d’entraînement (8) de la tête de combustion dispose d’une échancrure; en dépla- çant le tirant (9) vers l’extérieur de l’échancrure, on obtient un déplacement de la course de la tête jusqu’à environ 20 Si une réduction plus importante est nécessaire, agir de la manière suivante: Le servomoteur étant à...

-

Page 48: D - Reglage Volet D'air

D - REGLAGE VOLET D’AIR Fig. 5 1 - Came 2 - Vis de réglage 3 - Vis de blocage 4 - Profil variable D1998 Le réglage du volet d’air s’effectue en agissant sur la came à profil variable (1). Cette opération est réalisée après avoir réglé... -

Page 49: Positionnement Des Électrodes

POSITIONNEMENT DES ÉLECTRODES Positionner les électrodes en respectant les dimensions indiquées dans la Figure suivante. ± 0.2 ± 0.2 D8677 CYCLE D’ALLUMAGE DU BRULEUR Normal Sécurité par manque d’allumage Télécommande Moteur Transformateur Electrov. F - R - S Flamme Sécurité 2,5 s 2,5 s 45 s... -

Page 50: Schema De Fonctionnement Hydraulique

SCHEMA DE FONCTIONNEMENT HYDRAULIQUE 2583 Cn - Cames MR - Manomètre pression retour FO - Filtre fioul - Pompe avec filtre et régulateur de pression MM - Manomètre pression départ RO - Régulateur de pression Pressostat huile Il cause la mise en sécurité du brûleur dans le cas d’une contre-pression excessive sur la ligne de retour du fuel. Réglage conseillé... -

Page 51: Technical Data

TECHNICAL DATA Type 484 M1 Thermal power 1190 ÷ 5340 kW Output 100 ÷ 450 kg/h Operation 2-stage progressive/Modulating (with kit) Fuel Light oil with max. viscosity a 20 °C: 6 mm /s (1.5° E) In conformity with EC directives 2004/108 - 2006/95 - 2006/42 Approval 0441/B... -

Page 52: Burner Description

BURNER DESCRIPTION Fig. 1 D2778 1 - Suction line 15 - Return pressure adjusting eccentric 2 - Pump pressure adjustment screw 16 - Pressure switch 3 - Return line 17 - Manometer on return line 4 - Manometer plug (G 1/4) 18 - Manometer on supply line 5 - Vacuometer plug (G 1/4) 6 - Electric board... - Page 53 COMBUSTION CHAMBER PRESSURE - MAXIMUM OUTPUT D2783 kg/h MOUNTING THE BURNER ON THE BOILER For the separation of the blast tube from the burner body, follow these instructions: - Remove the cover (1), the split pin and the pin (2), the nuts (3) and the screws (4). - Slide the blast tube from the burner body of approx.

-

Page 54: Supply Line

SUPPLY LINE Notice: Before placing the burner in operation, ensure that the return line is open. Any obstruction may damage the pump seal. L meters ø ø meters G 3/4 + 2,0 + 1,5 + 1,0 + 0,5 - 0,5 - 1,0 - 1,5 - 2,0... - Page 55 ELECTRICAL WIRING CONNECTIONS (carried out by the factory) D2703 KEY TO LAYOUT Wiring terminal block Fan motor Protection against radio interference Oil pressure switch Ignition transformer Servomotor Photocell Solenoid valve on supply line Connector Safety solenoid valve Solenoid valve on return line Solenoid valve on return line Burner ground (earth) connection 5483...

-

Page 56: Instalación Eléctrica

STAR - DELTA STARTER INSTALACIÓN ELÉCTRICA D2049 KEY TO LAYOUT Power line fuses Control devices fuses Thermal relay (to be set at 10,2A for 400V or at 17,6A for 230V) Line contact maker Star contact maker Delta contact maker Timer relay for switching from start to delta (factory calibration at 10 s) Starter terminal strip Disconnecting switch with interlock 5483... - Page 57 ELECTRICAL WIRING TO THE TERMINAL BOARD (carried out by the installer) 230V 400V D2704 A gG/gL (1): for two stages progressive version (2): for modulating version NOTE - Check the lock-out by darkening the photo-cell after re- moval of the cover. Attention: high voltage.

- Page 58 BURNERS ITEMS SET AT THE FACTORY Following items do not need, generally, any further adjustment: A - Servomotor B - Pump C - Starter A - SERVOMOTOR 1 - 1 Cam (blue) 2 - 2 Cam (red) 3 - 3 Cam (black) 4 - Pointer 5 - Clamp...

- Page 59 ADJUSTMENTS NECESSARY TO THE BURNER When the burner is going to be put in operation, the installer has to carried out the following settings. All the installation, maintenance and disassembly operations must be carried out with the electricity supply disconnected. DANGER The installation of the burner must be carried out by qualified personnel, as indicated in this manual and in compliance with the standards and regulations of the laws in force.

- Page 60 B - ADJUSTMENT OF THE PRESSURE CONTROLLER The variation of the pressure in the return line (manometer 3 fig. 3) modifies the fuel delivery from the nozzle. Approximate ratio between: nozzle delivery and type (as %) - return pressure D3437 NOZZLES AVAILABLE (delivery in kg/h): Bergonzo...

- Page 61 PRESSURE CONTROLLER Fig. 3 D2001 1 - Pressure switch plug 6 - Nut and lock-nut for piston rating 2 - Manometer for pressure in delivery line 7 - Eccentric locking screws 3 - Manometer for pressure in return line 8 - Variable eccentric 4 - Eccentric adjusting screw 9 - Cover 5 - Ring for piston stop...

- Page 62 C - COMBUSTION HEAD ADJUSTMENT The stroke of the combustion head is contemporaneous to the eccentric (8) fig. 3 movement and to that of the cam with adjustable profil (1) fig. 5. The combustion head position is noticed on the graduated cylinder (2) fig. 4. The control levers of the combustion head are set, by the factory, for the max.

- Page 63 In order to vary the stroke of the combustion head, follow these indications: the connecting rod (1) which drives the push-rod (8) of the combustion head, is provided with a slot; by moving the tension rod (9) towards the external part of the slot, the stroke of the combustion head may be shortened up to 20 If a higher reduction should be necessary, act in this way: with the servomotor at 0°, loosen the screws (5) and push, in the arrow direction, the ring (6) placed under the cam with adjustable profil (7).

- Page 64 D - AIR DAMPER ADJUSTMENT Fig. 5 1 - Cam 2 - Adjusting screws 3 - Locking screws 4 - Variable profile D1998 The air damper adjustment is made by acting on the cam with variable profile (1). This adjustment has to be carried out after the settings of the pressure controller and of the combustion head. With the burner in operation, switch off the elec.

- Page 65 ELECTRODE POSITIONING Position the electrodes according to the dimensions shown in the figure below. ± 0.2 ± 0.2 D8677 BURNER START-UP PROGRAM Normal Lock-out because no ignition Remote control Motor Ignition transformer Valves F - R - S Flame Lock-out 2,5 s 2,5 s 45 s...

- Page 66 HYDRAULIC LINE SCHEMA 2583 Cn - Control cams MR - Oil return pressure gauge FO - Oil filter - Pump with filter and pressure regulator MM - Oil delivery pressure gauge RO - Oil return pressure regulator Oil pressure switch If the back pressure in the fuel return line is too high, the pressure switch stops the burner.

- Page 68 RIELLO S.p.A. I-37045 Legnago (VR) Tel.: +39.0442.630111 http:// www.riello.it http:// www.riello.com Con riserva di modifiche - Änderungen vorbehalten! - Sous réserve de modifications - Subject to modifications...