Table des Matières

Publicité

Les langues disponibles

Les langues disponibles

Liens rapides

T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D .

DE Betriebsanleitung / EN Operating instructions

FR Mode d'emploi / ES Instructivo de servicio

ZH 使用说明

DE VTS-Brennersystem

EN VTS torch system

FR Système de torche de soudage VTS

ES Sistema de Antorchas de cambio de cuello rápido

ZH 使用说明

EN 60 974-7

GB 15579.7

www.binzel-abicor.com

Publicité

Table des Matières

Sommaire des Matières pour Abicor Binzel VTS 290

- Page 1 T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D . DE Betriebsanleitung / EN Operating instructions FR Mode d’emploi / ES Instructivo de servicio ZH 使用说明...

- Page 2 Änderungen werden jedoch in neuen Ausgaben berücksichtigt. Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller. Unsere aktuellen Produktdokumente, sowie alle Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit, finden Sie auf unserer Homepage www.binzel-abicor.com Identifikation...

-

Page 3: Pflichten Des Betreibers

Schweißpositionen einsetzbar. Das VTS-Brennersystem gibt es in flüssiggekühlter Ausführung, für die ein Umlaufkühlgerät erforderlich ist. Diese Betriebsanleitung beschreibt nur das VTS-Brennersystem. Das VTS- Brennersystem darf nur mit Original ABICOR BINZEL Ersatzteilen betrieben werden. 1.1 CE-Zeichen Dieses Gerät erfüllt die Anforderungen der einschlägigen EU- Richtlinien. -

Page 4: Nicht Bestimmungsgemäße Verwendung

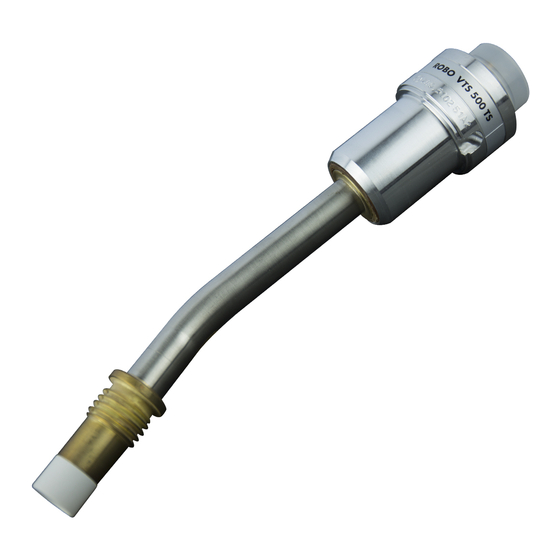

Vorlauftemp. Durchfluss min. max. ROBO... (%) (mm) (l/min) (°C) (l/min) (bar) (bar) VTS 290 flüssig 100 0,8 - 1,2 10 - 20 50° VTS 500TS flüssig 100 0,8 - 1,6 10 - 20 Tab. 3 Produktspezifische Brennerdaten nach EN 60974-7... - Page 5 VTS-Brennersystem 2 Produktbeschreibung 278,5 Abb. 1 Brennerhalsgeometrie VTS 500 Abb. 2 Brennerhalsgeometrie VTS 290 Standardlänge L (m) 1,00; 1,10; 1,20; 1,25; 1,30; 1,35; 1,50; 1,80; 2,00; 2,65; 3,00 Kühlmittelanschluss Stecknippel NW 5 Kühlgeräteleistung min. 800 W Ausblasschlauch G 3/8“ (Überwurfmutter)

-

Page 6: Sicherheitshinweise

2.5 Typenschild Das VTS-Brennersystem ist mit einem Aufkleber am Zentralstecker gekennzeichnet. Brennerhals Schlauchpaket Aufkleber EN/IEC 60974-7 Rückseite ABICOR BINZEL Logo Abb. 3 Typenschild Beachten Sie für alle Rückfragen folgende Angaben: • Angaben von Aufkleber 3 Sicherheitshinweise Beachten Sie das beiligende Dokument Sicherheitshinweise. -

Page 7: Angaben Für Den Notfall

• Halter (zur Befestigung am Roboter) Geometrie) • Einstellvorrichtung (Brennerabhängig) Tab. 6 Lieferumfang Bestelldaten und Identnummern der Ausrüst- und Verschleißteile entnehmen Sie den aktuellen ABICOR BINZEL Ersatz- und Verschleißteilpreislisten. Kontakt für Beratung und Bestellung finden Sie im Internet unter www.binzel-abicor.com. DE - 7... -

Page 8: Funktionsbeschreibung

5 Funktionsbeschreibung VTS-Brennersystem 4.1 Transport Der Lieferumfang wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind Beschädigungen während des Transportes nicht auszuschließen. Eingangskontrolle Kontrollieren Sie die Vollständigkeit anhand des Lieferscheins! Bei Beschädigungen Überprüfen Sie die Lieferung auf Beschädigung (Sichtprüfung)! Bei Beanstandungen Ist die Lieferung beim Transport beschädigt worden, setzen Sie sich sofort mit dem letzten Spediteur in Verbindung! Bewahren Sie die Verpackung auf... - Page 9 VTS-Brennersystem 6 Inbetriebnahme Der zum Schweißen erforderliche Schweißdraht wird durch das Schlauch- paket (3) und den Brennerhals (1) bis hin zur Stromdüse gefördert. Die Stromdüse überträgt den Schweißstrom auf den Schweißdraht und erzeugt dadurch einen Lichtbogen zwischen Schweißdraht und Werkstück. Lichtbogen und Schmelzbad werden durch das inerte Schweißschutzgas (MIG) oder das aktive Schweißschutzgas (MAG) geschützt.

- Page 10 6 Inbetriebnahme VTS-Brennersystem 6.1 Brennerhals ausrüsten Düsenstock Neck-Liner kpl. Spritzerschutz Brennerhals Stromdüse Gasdüse Abb. 5 Brennerhals ausrüsten 1 Düsenstock (1) fest in Brennerhals (2) schrauben. 2 Stromdüse (4) in Düsenstock (1) einschrauben und mit Mehrfachschlüssel festziehen. 3 Spritzerschutz (5) in Brennerhals (2) einschrauben. 4 Gasdüse (6) auf Brennerhals (2) montieren.

- Page 11 VTS-Brennersystem 6 Inbetriebnahme Achten Sie auf den korrekten Sitz von Brennerhals (1) und Brennerhalterung (2). 6.3 Schlauchpaket ausrüsten HINWEIS • Wählen Sie für Ihre Anwendung die richtige Drahtart und die dazugehörige Drahtführung. • Beachten Sie zum Ablängen der Drahtführung und zur richtigen Montage folgendes Kapitel: ...

-

Page 12: Schutzgasmenge Einstellen

6 Inbetriebnahme VTS-Brennersystem 6.5 Schlauchpaket maschinenseitig anschließen 1 Zentralstecker am Drahtvorschubgerät montieren und mit Anschlussmutter sichern. 2 Ausblasschlauch an Ausblas- und Einsprüheinheit oder am Ausblasventil befestigen. Verschließen Sie den Anschluss gasdicht, wenn die Option „Ausblasen“ nicht genutzt wird. 6.6 Steuerleitung anschließen Die Steuerleitung ist maschinenseitig offen. -

Page 13: Kühlmittel Anschließen

• Verwenden Sie kein deionisiertes oder demineralisiertes Wasser als Kühlmittel oder für Dichtheits- und Durchflussprüfungen. Dies kann die Lebensdauer Ihres Schweißbrenners beeinträchtigen. • Wir empfehlen für das flüssiggekühlte VTS-Brennersystem die Verwendung von ABICOR BINZEL Kühlmittel BTC-15. Kühlmittelrücklauf-Schlauch Umlaufkühlgerät Druckluftschlauch Abb. 8 Kühlmittel anschließen... - Page 14 7 Betrieb VTS-Brennersystem Bei jeder Erstinbetriebnahme bzw. nach jedem Schlauchpaketwechsel müssen Sie das Kühlsystem entlüften. Führen Sie folgende Tätigkeiten durch: 1 Kühlmittelrücklauf-Schlauch (1) von Umlaufkühlgerät (1) und Kühlmittelanschluss von Stromquelle lösen und über Auffangbehälter entleeren. 2 Öffnung am Kühlmittelrücklauf-Schlauch (1) verschließen und durch wiederholtes, abruptes Öffnen wieder frei geben, bis das Kühlmittel kontinuierlich und blasenfrei in den Auffangbehälter fließt.

-

Page 15: Wartung Und Reinigung

VTS-Brennersystem 8 Außerbetriebnahme HINWEIS • Die Bedienung des VTS-Brennersystems ist ausschließlich Fachkräften vorbehalten. • Da das VTS-Brennersystem in ein Schweißsystem eingebunden ist, müssen Sie im Betrieb, die Betriebsanleitungen der schweißtechnischen Komponenten z.B. Schweißbrenner und Schweißstromquelle beachten. • Stellen Sie sicher, dass alle zum MIG/MAG-Schweißen erforderlichen Parameter entsprechend der Schweißaufgabe an der Stromquelle eingestellt sind. - Page 16 9 Wartung und Reinigung VTS-Brennersystem HINWEIS • Beachten Sie die Betriebsanleitung des Vorschubherstellers. • Die angegebenen Wartungsintervalle sind Richtwerte und beziehen sich auf den Einschichtbetrieb. • Wartungs- und Reinigungsarbeiten düfen nur von qualifizierten und ausgebildeten Fachkräften durchgeführt werden. • Tragen Sie während der Wartungs- und Reinigungsarbeiten immer Ihre persönliche Schutzkleidung.

- Page 17 VTS-Brennersystem 9 Wartung und Reinigung 9.2 Führungsspirale kürzen 2-3 mm Führungsspirale Zentralstecker Seitenschneider Drahtförderschlauch Schlauchpaket Überwurfmutter (für Anschlag (Schweißbrenner) Führungsspirale) Abb. 9 Führungsspirale kürzen HINWEIS • Neue noch unbenutzte Führungsspiralen oder Kunststoffseelen müssen auf die tatsächliche Schlauchpaketlänge gekürzt werden. 1 Führungsspirale (1) durch den Drahtförderschlauch (2) bis zum Anschlag (6) des Schweißbrenners schieben.

- Page 18 Anschlag Drahtvorschubgerät Abb. 11 Kunststoffseele kürzen 1 Anfang der Kunststoffseele (1) mit dem ABICOR BINZEL-Spitzer ca. 40° anspitzen. 2 Kunststoffseele (1) durch den Drahtförderschlauch (2) bis zum spürbaren Anschlag (7)schieben. 3 Haltenippel, O-Ring und Überwurfmutter (4) auf die Kunststoffseele (1) stecken und unter Spannung die Überwurfmutter (4) festschrauben.

- Page 19 9 Wartung und Reinigung 7 Schnittstelle anspitzen. 9.4 Brennerhals reinigen Um die Anlagenverfügbarkeit des Schweißroboters zu erhöhen, bietet ABICOR BINZEL die Möglichkeit der automatisierten Brennerreinigung. 1 Gasdüse abnehmen. 2 Schweißspritzer entfernen und mit ABICOR BINZEL- Antispritzerschutzmittel einsprühen. 3 Alle anderen Verschleißteile (Stromdüse, Spritzerschutz, Düsenstock) auf sichtbare Schäden überprüfen und ggf.

-

Page 20: Störungen Und Deren Behebung

10 Störungen und deren Behebung VTS-Brennersystem 10 Störungen und deren Behebung HINWEIS • Führen die angegebenen Maßnahmen nicht zum Erfolg, wenden Sie sich bitte an Ihren Fachhändler oder an den Hersteller. • Beachten Sie auch die Betriebsanleitungen der schweißtechnischen Komponenten wie z.B. Stromquelle, Schweißbrenner-System, Umlaufkühlaggragat usw. - Page 21 VTS-Brennersystem 11 Demontage Störung Ursache Behebung Unregelmäßiger • Anpreßdruck der Vorschubrollen zu • Anpressdruck erhöhen gering Drahtvorschub • Drahtförderstörungen durch • Durch geeignete Drahtführung ungeeignete Führungsspirale/-Seele ersetzen • Zu stark abgenutzte oder falsch • Geeignete Vorschubrolle gewählte Vorschubrolle verwenden Unzureichende •...

-

Page 22: Entsorgung

Betriebsmittelhersteller vorgegebenen Sicherheitsdatenblätter. Kontaminierte Reinigungswerkzeuge (Pinsel, Lappen usw.) müssen ebenfalls entsprechend den Angaben des Betriebsmittelherstellers entsorgt werden. 12.3 Verpackungen ABICOR BINZEL hat die Transportverpackung auf das Notwendigste reduziert. Bei der Auswahl der Verpackungsmaterialien wird auf eine mögliche Wiederverwertung geachtet. DE - 22... - Page 23 VTS-Brennersystem 12 Entsorgung DE - 23...

- Page 24 All brand names and trademarks that appear in this manual are the property of their respective owners/manufacturers. Our latest product documents as well as all contact details for the ABICOR BINZEL national subsidiaries and partners worldwide can be found on our website at www.binzel-abicor.com...

-

Page 25: Responsibilities Of The User

These operating instructions only describe the VTS torch system. The VTS torch system may only be operated using original ABICOR BINZEL spare parts. 1.1 CE marking This device fulfils the requirements of the relevant EU directives. -

Page 26: Product Description

ROBO... (mm) (l/min) (°C) (l/min) (bar) (bar) VTS 290 liquid 290 100 0.8 - 1.2 10 - 20 50° VTS 500TS liquid 500 100 0.8 - 1.6 10 - 20 Tab. 3 Product-specific torch data as laid out in EN 60974-7 1For pulse arcs, the load data are reduced by up to 35%. - Page 27 2 Product Description 278,5 Fig. 1 Torch neck geometry VTS 500 Fig. 2 Torch neck geometry VTS 290 Standard length L (m) 1.00, 1.10, 1.20, 1.25, 1.30, 1.35, 1.50, 1.80, 2.00, 2.65, 3.00 Coolant connection Plug-in nipple NW 5 Cooling unit power min.

-

Page 28: Nameplate

2.5 Nameplate The VTS torch system is identified by a sticker on the central connector. Torch neck Cable assembly Sticker EN/IEC 60974-7 Back ABICOR BINZEL Logo Fig. 3 Nameplate When making any inquiries, please remember the following information: • Sticker data 3 Safety Instructions Please observe the attached document Safety Instructions. -

Page 29: Emergency Information

Scope of delivery Order data and part numbers for the equipment parts and consumables can be found in the current ABICOR BINZEL spare parts and consumables lists. The contact for consulting and ordering can be found in the Internet at www.binzel-abicor.com. -

Page 30: Functional Description

5 Functional Description VTS torch system Checking procedure Make sure that the shipment is complete by referring to the delivery note! on receipt of goods In case of damage Check the package and components for damage (visual inspection)! In case of complaints If the goods have been damaged during transport, contact the last carrier immediately! Keep the packaging for possible checks by the carrier. -

Page 31: Cable Assembly

VTS torch system 6 Putting into operation inert welding shielding gas (MIG) and the active welding shielding gas (MAG). The cable assembly (3) serves as supply line and includes all connection elements. 5.1 VTS welding torch Fig. 4 Overview VTS torch system on page EN-8 The standard torch necks (1) of VTS torch system are available in the geometries straight, 22°, 35°... - Page 32 6 Putting into operation VTS torch system 6.1 Equipping the torch neck Tip adaptor Complete neck liner Spatter protector Torch neck Contact tip Gas nozzle Fig. 5 Equipping the torch neck 1 Screw the tip adaptor (1) firmly into the torch neck (2) . 2 Screw the contact tip (4) into the tip adaptor (1) and tighten it using a multiple wrench.

- Page 33 VTS torch system 6 Putting into operation 6.3 Equipping the cable assembly NOTE • Select the proper wire type and the related wire guide for your application. • For cutting the wire size and for correct mounting, please observe the following chapters: ...

- Page 34 6 Putting into operation VTS torch system 6.5 Connecting the cable assembly on the machine side 1 Mount central connector to the wire feeder and secure it with the connection nut. 2 Fasten the air-blast hose to the air-blast and spraying unit or the air-blast valve.

-

Page 35: Connecting The Coolant

• Do not use any deionized or demineralized water as coolant or for tightness or flow tests. This may impair the service life of your welding torch. • For the liquid-cooled VTS torch system, we recommend using the ABICOR BINZEL coolant BTC-15. Coolant return hose Re-circulating cooling unit Compressed air hose Fig. - Page 36 7 Operation VTS torch system Each time the device is commissioned or after each cable assembly change, the cooling system must be purged of any air. Carry out the following activities: 1 Disconnect coolant return hose (1) from re-circulating cooling unit (1) and disconnect coolant connection from the power supply and empty hose above the collecting device.

-

Page 37: Welding Process

VTS torch system 8 Putting out of operation NOTE • The VTS torch system may only be operated by qualified personnel. • As the VTS torch system is integrated into a welding system, the operating instructions of the welding components, such as welding torch and power supply, must be observed during operation. - Page 38 9 Maintenance and cleaning VTS torch system NOTE • Please observe the operating instructions of the feed unit manufacturer. • The maintenance intervals given are approximate values and refer to single-shift operation. • Maintenance and cleaning work may only be carried out by qualified and trained specialists.

- Page 39 VTS torch system 9 Maintenance and cleaning 9.2 Shortening the spiral liner 2-3 mm Liner Central connector Side cutting pliers Wire feed hose Cable assembly Nut (for spiral liner) Stop (welding torch) Fig. 9 Shortening the spiral liner NOTE • New still unused spiral liners or PA liners have to be shortened to the actual length of the hose assembly.

- Page 40 9 Maintenance and cleaning VTS torch system Correct Incorrect Fig. 10 Liner wire coil 5 Insert spiral liner (1) and secure it with the nut (3) of the central connector (2) . In stretched condition of the cable assembly, a compression pressure must be noticeable.

- Page 41 5 Mark a PA liner (1) that is too long in front of the rolls and disconnect central connector (5) . 6 Cut the PA liner (1) at the mark with the ABICOR BINZEL cutter (4) . 7 Sharpen the cutting point.

- Page 42 10 Troubleshooting VTS torch system 6 Check the TCP in the VTS alignment jig after each use or in the event of a collision . 10 Troubleshooting NOTE • Some problems are listed below, with descriptions of possible causes and solutions. If the measures described below are not successful, please consult your dealer or the manufacturer.

- Page 43 VTS torch system 11 Dismounting Fault Cause Solution Welding wire has • Wire feed is initiated too late • Check setting become fused with • Wire blocks in the wire feed hose due to • Use a hose support with larger contact tip excessive bending bending radius...

- Page 44 12.3 Packaging ABICOR BINZEL has reduced the packaging for shipping to a minimum. Packaging materials are always selected with regard to their possible recycling ability.

- Page 45 VTS torch system 12 Disposal EN - 23...

- Page 46 Toutes les marques déposées et marques commerciales contenues dans le présent mode d'emploi sont la propriété de leurs titulaires/fabricants respectifs. Vous trouverez nos documents actuels sur les produits, ainsi que l’ensemble des coordonnées des représentants et des partenaires d'ABICOR BINZEL dans le monde sur la page d'accueil www.binzel-abicor.com Identification FR-3 Raccorder le faisceau sur le côté...

-

Page 47: Obligation Du Fournisseur

Ce mode d'emploi décrit seulement le système de torche de soudage VTS. Le système de torche de soudage ne doit être exploité qu'avec des pièces de rechange d’origine ABICOR BINZEL. 1.1 Marquage CE Cet appareil est conforme aux exigences relatives aux directives européennes en vigueur. -

Page 48: Description Du Produit

Pression Tempé- Débit min. max. rature aller ROBOT... (mm) (l/min) (°C) (l/min) (bar) (bar) VTS 290 liquide 290 100 0,8 - 1,2 10 - 20 50° Tab. 3 Caractéristiques des torches selon EN 60974-7 FR - 4... - Page 49 278,5 Fig. 1 Géométrie du col de cygne VTS 500 Fig. 2 Géométrie du col de cygne VTS 290 Longueur standard L (m) 1,00; 1,10; 1,20; 1,25; 1,30; 1,35; 1,50; 1,80; 2,00; 2,65; 3,00 Raccordement du liquide de Raccord rapide standard, diamètre 5 mm...

-

Page 50: Abréviations

Le système de torche de soudage VTS est caractérisé par un autocollant sur le connecteur central. Col de cygne Faisceau Autocollant EN/IEC 60974-7 ABICOR BINZEL Logo sur la face arrière Fig. 3 Plaque signalétique Pour tous renseignements complémentaires, les informations suivantes sont nécessaires: •... -

Page 51: Instructions Concernant Le Cas D'urgence

Système de torche de soudage VTS 4 Matériel fourni 3.1 Classification Les consignes d'avertissement utilisées dans ce mode d'emploi sont divisées en quatre niveaux différents et les travaux spécifiques sont marqués par ces consignes placées en tête. En fonction de leur importance, elles ont la signification suivante: DANGER Signale un danger imminent qui, s'il n'est pas évité, entraîne des blessures... -

Page 52: Description Du Fonctionnement

• Dispositif de réglage (adapté à la torche) Tab. 6 Matériel fourni Les caractéristiques et références des pièces d'équipement et d’usure se trouvent dans le catalogue de commande actuel ABICOR BINZEL. Pour obtenir des conseils et pour passer vos commandes, consultez le site www.binzel-abicor.com. 4.1 Transport Le matériel est contrôlé... - Page 53 Système de torche de soudage VTS 5 Description du fonctionnement Col de cygne VTS Tuyau d'amenée de liquide de Câble de commande Raccordement faisceau (côté refroidissement Tuyau de soufflage torche) Tuyau de retour de liquide de Support robot CAT 2 Faisceau refroidissement Support de torche standard...

-

Page 54: Mise En Service

6 Mise en service Système de torche de soudage VTS 6 Mise en service DANGER Risque de blessure causée par un démarrage inattendu Pendant toute la durée des travaux d'entretien, de maintenance, de démontage et de réparation, veiller à ce que •... -

Page 55: Monter Le Col De Cygne

Système de torche de soudage VTS 6 Mise en service 6.2 Monter le col de cygne Col de cygne 2 vis de serrage M5x25 Support de torche Fig. 6 Monter le col de cygne 1 Insérer le col de cygne (1) dans le support de torche (3). 2 Fixer le col de cygne (1) à... -

Page 56: Raccorder Le Faisceau Sur Le Côté Torche

6 Mise en service Système de torche de soudage VTS 6.4 Raccorder le faisceau sur le côté torche Col de cygne Faisceau Clé OC 51,2 Ecrou de raccordement Fig. 7 Monter le faisceau sur le côté torche 1 Placer le faisceau (3) sur le col de cygne (1). 2 Fixer le faisceau (3) sur le col de cygne (1) à... -

Page 57: Régler La Quantité De Gaz Protecteur

Système de torche de soudage VTS 6 Mise en service blanc Arrêt d'urgence 2 brun Arrêt d'urgence 3 vert Arrêt d'urgence 1 jaune gris noir Avance du fil violet Avance du fil Tab. 8 Schéma d'affectation, câble de commande à 10 connecteurs 6.7 Régler la quantité... - Page 58 Cela peut réduire la durée de vie de votre torche de soudage. • Nous recommandons d'utiliser le liquide de refroidissement BTC-15 d‘ABICOR BINZEL pour les torches de soudage refroidies par liquide Tuyau de retour de liquide de Groupe refroidisseur Tuyau à...

-

Page 59: Fonctionnement

Système de torche de soudage VTS 7 Fonctionnement 7 Fonctionnement DANGER Difficultés respiratoires et intoxications causées par l'inhalation du gaz phosgène Lors du soudage des pièces dégraissées par une solution chlorée, du gaz phosgène est généré. • Ne pas inhaler la fumée et les vapeurs. •... -

Page 60: Processus De Soudage

8 Mise hors service Système de torche de soudage VTS 7.1 Processus de soudage 1 Ouvrir l'alimentation de gaz protecteur. 2 Mettre en marche la source de courant. 8 Mise hors service 1 Fermer l'alimentation de gaz protecteur. 2 Arrêter la source de courant. 9 Entretien et nettoyage L'entretien et le nettoyage réguliers et permanents sont indispensables pour une longue durée de vie et un fonctionnement sans problème. - Page 61 Système de torche de soudage VTS 9 Entretien et nettoyage 9.1 Nettoyer la gaine guide-fil 1 Déplacer le robot en position d'entretien. 2 Desserrer le faisceau côté poste et le tendre. 3 Desserrer l'écrou arrêt de gaine (3) de la gaine guide-fil acier (1) ou l'écrou arrêt de gaine (4) de la gaine guide-fil synthétique (1) et retirer la gaine guide-fil acier ou synthétique.

- Page 62 9 Entretien et nettoyage Système de torche de soudage VTS 1 Insérer la gaine guide-fil (1) dans le câble transport de fil (2) jusqu'à la butée (6) dans la torche de soudage. 2 Déterminer la sur-longueur x au niveau du connecteur central (3) et retirer la gaine guide-fil (1).

-

Page 63: Raccourcir La Gaine Guide Fil Synthétique

(4) de ABICOR BINZEL. 7 Affûter le bord de coupe. 9.4 Nettoyer le col de cygne Pour augmenter la disponibilité du robot de soudage, ABICOR BINZEL offre la possibilité d'un nettoyage automatique de la torche. 1 Enlever la buse gaz. -

Page 64: Dépannage

10 Dépannage Système de torche de soudage VTS 5 Nettoyer le point de connexion et graisser les joints toriques en utilisant une graisse lubrifiante sans silicone et sans acide. La graisse lubrifiante est fournie avec la livraison. 4 Matériel fourni page FR-7 6 Contrôler le TCP après chaque utilisation et à... - Page 65 Système de torche de soudage VTS 11 Démontage Défaut Origine Solution Collage du fil- • Activation tardive du dévidoir • Contrôler le réglage électrode dans le • Le fil est bloqué dans le câble transport • Utiliser un support de tuyau ayant tube-contact de fil du fait d'une courbure trop forte un rayon de courbure plus grand...

-

Page 66: Elimination

Les outils de nettoyage contaminés (pinceau, chiffon etc.) doivent être également éliminés selon les indications du fabricant des produits consommables. 12.3 Emballage ABICOR BINZEL a réduit l'emballage de transport au nécessaire. Lors du choix des matériaux d'emballage, veiller à ce que ces derniers soient recyclables. FR - 22... - Page 67 Système de torche de soudage VTS 12 Elimination FR - 23...

- Page 68 Para obtener la documentación actual sobre nuestros productos así como para conocer los datos de contacto de los representantes locales y socios de ABICOR BINZEL en todo el mundo, consulte nuestra página de inicio en www.binzel-abicor.com Identificación...

-

Page 69: Responsabilidad Del Usuario

VTS. El sistema de antorchas VTS debe utilizarse solamente con piezas de recambio originales de ABICOR BINZEL. 1.1 Marca CE Este aparato satisface los requisitos de las directivas de la UE vigentes. -

Page 70: Descripción Del Producto

2 Descripción del producto sistema de antorchas VTS 2 Descripción del producto 2.1 Utilización conforme a lo prescrito El sistema de antorchas VTS está diseñado para la utilización con robots y equipos automáticos. Está prohibida una utilización que se encuentre fuera de lo antedicho. - Page 71 278,5 Fig. 1 Geometría del cuello de antorcha VTS 500 Fig. 2 Geometría del cuello de antorcha VTS 290 Longitud estándar L (m) 1,00; 1,10; 1,20; 1,25; 1,30; 1,35; 1,50; 1,80; 2,00; 2,65; 3,00 Conexión del refrigerante Casquillo enchufe rápido, anchura nominal 5 Potencia del refrigerador mín.

-

Page 72: Placa De Identificación

El sistema de antorchas VTS está marcado con un adhesivo en el conector central. Cuello de antorcha Conjunto de cables Adhesivo EN/IEC 60974-7 Lado posterior: logotipo de ABICOR BINZEL Fig. 3 Placa de identificación Indique los datos siguiente si se pone en contacto con nosotros para cualquier pregunta: •... -

Page 73: Indicaciones Para Emergencias

sistema de antorchas VTS 4 Relación de material suministrado 3.1 Clasificación Las indicaciones de advertencia empleadas en estas instrucciones de funcionamiento se dividen en cuatro niveles diferentes y se indican antes de trabajos específicos. Ordenadas según importancia decreciente significan lo siguiente: ¡PELIGRO! Indica un peligro inminente. -

Page 74: Almacenamiento

Los datos de pedido y los números de identificación de las piezas de equipo y repuesto pueden leerse en las listas de precios de las piezas de recambio y repuesto de ABICOR BINZEL. Para informaciones sobre el contacto para asesoramiento y pedido ver www.binzel-abicor.com en Internet. - Page 75 sistema de antorchas VTS 5 Descripción del funcionamiento Cuello de antorcha VTS Manguera de preflujo del Tubo de soplado Conector del conjunto de cables refrigerante Soporte para robot CAT 2 (en el lado de la antorcha) Manguera del flujo de retorno Soporte de antorcha estándar Conjunto de cables del refrigerante...

-

Page 76: Puesta En Servicio

6 Puesta en servicio sistema de antorchas VTS soldadura (6), el hilo para soldar, el gas de protección y el refrigerante (3), (5), al cuello de antorcha (1). Tab. 4 Conjunto de cables ROBO en página ES-5 6 Puesta en servicio ¡PELIGRO! Peligro de lesiones por arranque inesperado Observar lo siguiente durante todos los trabajos de mantenimiento, servicio,... - Page 77 sistema de antorchas VTS 6 Puesta en servicio 5 Atornillar la sirga (3) en el lado de conexión en el cuello de antorcha (2). 6.2 Montar el cuello de antorcha Cuello de antorcha 2 tornillos de sujeción M5x25 Soporte de antorcha Fig.

- Page 78 6 Puesta en servicio sistema de antorchas VTS 6.4 Conectar el conjunto de cables en el lado previsto para la antorcha Cuello de antorcha Conjunto de cables Llave con un ancho de1,2 Tuerca de conexión Fig. 7 Montar el conjunto de cables en el lado de la antorcha 1 Enchufar el conjunto de cables (3) en el cuello de antorcha (1).

- Page 79 sistema de antorchas VTS 6 Puesta en servicio Blanco Parada de emergencia 2 Marrón Parada de emergencia 3 Verde Parada de emergencia 1 Amarillo Gris Negro Devanadora Violeta Devanadora Tab. 8 Esquema de conexiones, cable de control de 10 polos 6.7 Ajustar la cantidad de gas de protección INDICACIÓN •...

- Page 80 Esto puede perjudicar la vida útil de su antorcha de soldadura. • Para las antorchas de soldadura refrigeradas por líquido recomendamos utilizar el refrigerante BTC-15 de ABICOR BINZEL Manguera del flujo de retorno Recirculador de refrigerante...

- Page 81 sistema de antorchas VTS 7 Operación 7 Operación ¡PELIGRO! Sofocos e intoxicaciones por aspirar gas fosgeno Durante la soldadura de piezas desengrasadas con disolventes que contienen cloro se produce gas fosgeno. • No aspirar humo y vapores. • Cuidar de que haya suficiente aire fresco. •...

-

Page 82: Proceso De Soldadura

8 Desconexión de la antorcha sistema de antorchas VTS 7.1 Proceso de soldadura 1 Abrir la alimentación de gas de protección. 2 Conectar la fuente de corriente. 8 Desconexión de la antorcha 1 Cerrar la alimentación de gas de protección. 2 Desconectar la fuente de corriente. -

Page 83: Recortar La Sirga Metálica

sistema de antorchas VTS 9 Mantenimiento y limpieza 9.1 Limpiar el guía hilos 1 Desplazar el robot a la posición de mantenimiento 2 Soltar el conjunto de cables en el lado de la máquina y colocarlo en posición estirada. 3 Desatornillar la tuerca de unión (3) de la sirga metálica (1) o la tuerca de unión (5) de la sirga de plástico (1) y extraer la sirga. - Page 84 9 Mantenimiento y limpieza sistema de antorchas VTS INDICACIÓN • Es necesario recortar las sirgas nuevas, todavía no utilizadas, a la longitud apropiada del conjunto de cables. 1 Insertar la sirga metálica (1) a través del conductor para guía de alambre (2) hasta el tope (6) de la antorcha.

-

Page 85: Recortar La Sirga De Plástico

ABICOR BINZEL (4). 7 Afilar el punto de corte. 9.4 Limpiar el cuello de antorcha Para aumentar la disponibilidad del robot de soldadura, ABICOR BINZEL ofrece la posibilidad de limpiar automáticamente la antorcha. 1 Sacar el difusor de gas. 2 Eliminar las salpicaduras de soldadura y rociarlo con el líquido antiproyecciones de ABICOR BINZEL. -

Page 86: Averías Y Su Eliminación

10 Averías y su eliminación sistema de antorchas VTS 5 Limpiar el punto de separación y lubricar las juntas tóricas con lubricante (libre de silicona y ácidos). El lubricante está incluido en la entrega. 4 Relación de material suministrado en página ES-7 6 Controlar el TCP siempre después de la utilización y una eventual colisión en la mesa verificar cuellos VTS. - Page 87 sistema de antorchas VTS 11 Desmontaje Avería Causa Eliminación Hilo para soldar • Devanadora arranca tarde • Revisar los ajustes fundido con tubo • Hilo bloqueado en el conductor para • Utilizar un soporte del tubo con un de contacto guía de alambre debido a una curva ángulo de flexión mayor extrema...

- Page 88 12 Eliminación sistema de antorchas VTS ¡PELIGRO! Peligro de lesiones por arranque inesperado Observar lo siguiente durante todos los trabajos de mantenimiento, servicio, desmontaje y reparación: • Desconectar la fuente de corriente. • Cerrar el suministro de aire comprimido. • Desconectar el sistema completo de soldadura. •...

- Page 89 VTS 12 Eliminación 12.3 Embalajes ABICOR BINZEL ha reducido el embalaje de transporte a un mínimo necesario. Al seleccionar los materiales de embalaje, se tiene en cuenta un posible reciclaje. ES - 23...

- Page 90 VTS 焊接系统 使用说明 © 如果由于产品的改进,印刷错误或不准确,制造商有权在任何时 候、且不作预先通 知的情况下修正或更改此 《操作说明书》 。然而,这些修改将会作为 《说明书》的后 续版本的组成部分 . 在此操作手册中所涉及的商标及注册商标归持有人 / 生产厂家所有。 ® 如果您想了解我们的最新产品文档,以及 ABICOR BINZEL 各国代理或合作伙伴的联 系信息,请访问我们公司的主页 www.binzel-abicor.com 识别鉴定 操作 ZH-3 ZH-13 CE 标记 焊接过程 ZH-3 ZH-14 使用方的责任 ZH-3 停用 ZH-14 产品介绍 ZH-4 合理使用 维护和清洗 ZH-4 ZH-14 非合理使用...

- Page 91 VTS- 焊枪系统 焊枪用于工业和手工业领域内的惰性保护气体焊接 (MIG), 或者活性气体焊接 (MAG) 。 为确保 TCP 的无误安装以及 VTS 模块可替换,因此接口都一样。 借助 VTS 互锁连结可重复焊枪位 置。 本系列可用于全方位焊接。 VTS- 焊枪系统 为液冷配置。 液冷需 要一循环冷却器。 本使用说明是关于 VTS- 焊枪系统。 VTS- 焊枪系 统 只允许使用 ABICOR BINZEL 原配件操作。 1.1 CE标记 此设备符合已生效的欧盟指令要求。 设备上的 CE 标记表明此设备符合要求。 1.2 使用方的责任...

- Page 92 预热 流通 最小 最大 机械手 (A) (%) (mm) (l/min) (°C) (l/min) (bar) (bar) VTS 290 液态 100 0,8 - 1,2 10 - 20 50° VTS 500TS 液态 100 0,8 - 1,6 10 - 20 表格 3 焊枪产品专有参数,依照 EN 60974-7 1脉冲电弧时负荷参数减低约 35%...

- Page 93 VTS- 焊枪系统 2 产品介绍 278,5 插图 1 枪颈尺寸 VTS 500 插图 2 枪颈尺寸 VTS 290 标准长度 L (m) 1,00; 1,10; 1,20; 1,25; 1,30; 1,35; 1,50; 1,80; 2,00; 2,65; 3,00 冷却剂接口 插式接头 NW 5 冷却器功率 最小 800 W 吹气管 G 3/8“ ( 固定螺母 ) 控制电缆...

- Page 94 绝缘电阻,耐压强度 和保护级划分 TCP 工具零点 VTS 可调焊灯系统 ( 可调焊枪系统 ) 表格 5 缩写 2.5 铭牌 VTS- 焊枪系统 通过主插销一标签进行标识。 枪颈 软管组件 标签 EN/IEC 60974-7 背面 ABICOR BINZEL Logo 插图 3 铭牌 垂询时请提供以下信息 : • 标签信息 3 安全须知 注意附带的安全指示文件。 3.1 分类 说明书中的警告分为 4 个不同层次,并分别于具体工作之前出现。...

- Page 95 使用 ROBO- 软管组件 VTS- 焊枪系统 系统无法工作。 首次装配时还需要其它部件,根据具 体焊接工作而定。 须专门定购部件如下 : • 枪颈 ( 所需大小和尺寸 ) • 支架 ( 用于和机器人固定 ) • 设定装置 ( 根据焊枪 ) 表格 6 供货范围 订货所需信息和货品号码参见最新 ABICOR BINZEL 备件及磨损件 www.binzel-abicor.com 价目表。 咨询和定购的联系方式在线请查 。 4.1 运输 所有供货由发货部门仔细检验和包装。尽管如此,不能排除运输途 中发生损坏的可能。...

- Page 96 5 功能介绍 VTS- 焊枪系统 4.2 存储 室内封闭存储的物理条件 : 见 表格 1 焊接环境温度 页数 ZH - 4 5 功能介绍 高效的 VTS- 焊枪系统 系统包括以下部件 : 枪颈 VTS 冷却剂推进管 机器人固定 CAT 2 软管组件接口 ( 焊枪 ) 冷却剂返回管 焊枪固定 标准 软管组件 控制电缆 吹气管 插图...

- Page 97 VTS- 焊枪系统 6 启用 5.2 软管组件 插图 4 VTS 焊枪系统概览 页数 ZH - 8 液冷式软管组件 (3) 为枪颈 (1) 提供焊接用的全部所需,如焊接电 源 (6) ,焊丝,保护气体和冷却剂 (3), (5)。 表格 4 ROBO- 线缆组件 页数 ZH - 5 6 启用 危险 意外启动的危险 在维护,保养,拆散和修理的整个过程中须注意 : •...

- Page 98 6 启用 VTS- 焊枪系统 5 将枪颈送丝管 (3) 拧入枪颈 (2) 。 6.2 枪颈的安装 枪颈 夹紧螺钉 2 个 M5x25 焊枪固定 插图 6 枪颈的安装 1 把枪颈 (1) 插入焊枪固定 (2)。 2 用夹紧螺钉 (1) 拧紧枪颈 (1)。 注意枪颈 (1) 和焊枪固定 (2) 的正确位置。 6.3 装配软管组件 提示 • 按照您的使用要求选择合适的焊丝和相应的导丝管。 •...

- Page 99 VTS- 焊枪系统 6 启用 6.4 软管组件在焊枪端连接 枪颈 软管组件 扳手 SW 51,2 连接螺母 插图 7 软管组件焊枪端安装 1 把软管组件 (3) 按在焊枪颈 (1) 上。 2 将软管组件 (3) 用连接螺母 (2) 与枪颈 (1) 上紧。 提示 请使用合适的扳手上紧或松开 (4), 最大转矩 M= 18 Nm。 6.5 软管组件跟机器连接 1 在送丝机安装主插销,用连接螺母固定。 2 将吹气管与吹气及喷射装置或吹气阀固定。...

- Page 100 2 通过减压阀设定气体量。 6.8 接通冷却剂 警告 烧伤危险 焊接时,冷却剂没有或不足会导致焊枪过热。 • 戴上保护手套。 • 定期检查冷却剂料位。 提示 • 仅适用于液冷式 VTS- 焊枪系统。 • 注意正确安装冷却剂推进和返回功能。 冷却剂推进 = 蓝 , 冷却 剂返回 = 红 • 不要使用进行消电离或去矿质处理的水作为冷却水,或用来做密 封和流通检验。 否则会对您焊枪的使用寿命产生不良影响。 • 我们建议使用 ABICOR BINZEL BTC-15 冷却液进行焊枪液冷 . ZH - 12...

- Page 101 VTS- 焊枪系统 7 操作 冷却剂返回管 循环冷却器 压缩气管 插图 8 接通冷却系统 每次启用和更换软管组件后请对整个制冷系统进行放气,如下 : 请 进行以下步骤 : 1 将冷却剂返回管 (1) 从循环冷却器 (1),冷却剂接口跟焊接电源 分离,下边接一贮存器。 2 将冷却剂回收管的开口 (1) 关闭,然后再次猛力地打开 , 直到冷 却剂不断地,无气泡地流入贮存器。 3 将循环冷却器 (1) 关闭,再接通冷却剂返回管 (1) 。 7 操作 危险 吸入含磷气体引起窒息和中毒 对使用含氯溶剂去脂的工件进行焊接时会产生磷气体。 • 不吸入焊烟和蒸气。 •...

- Page 102 8 停用 VTS- 焊枪系统 警告 刺眼 焊接时电弧可能伤害眼睛。 • 穿戴防护衣和眼罩。 提示 • VTS- 焊枪系统 的操作须由专业人员完成。 • VTS- 焊枪系统 为焊接系统的一部分。因此 , 操作时要注意各焊 接技术部分的使用说明,如焊枪,焊接电源。 • 确保 MIG/MAG 焊接所需的所有参数根据焊接工作要求设定。 7.1 焊接过程 1 打开焊接保护气供给。 2 接通电源。 8 停用 1 关闭焊接保护气供给。 2 关闭电源。 9 维护和清洗 定时,持续的维护及清洗工作是确保焊枪寿命和正常工作的前提。 危险...

- Page 103 VTS- 焊枪系统 9 维护和清洗 提示 • 注意送丝机生产商的相关使用说明。 • 建议的维护间隔作为参考,是根据一个班作业的。 • 维护和清洗工作必须由受过培训的专业人员完成。 • 进行维护和清洗工作时须穿戴个人防护衣。 9.1 导丝管清洗 1 机器人开入维修位置。 2 摘下软管组件 并展开。 3 拧下送丝螺旋管 (1) 以及塑料芯 (1) 的固定螺钉 (3), 拉出送丝螺 旋管或塑料芯。 插图 9 螺旋管剪短 页数 ZH - 15 插图 11 剪短塑料芯 页数 ZH - 17 警告...

- Page 104 9 维护和清洗 VTS- 焊枪系统 提示 • 新的未用过的螺旋管或塑料芯须按照软管组件实际长度取舍。 1 将螺旋管 (1) 通过送丝管 (2) 推到止挡 (6)。 2 超出长度 x 在主插销处 (2) 量出,将螺旋管 (1) 抽出。 3 将螺旋管 (1) 用割边钳 (4) 剪去尺寸 x,接口去毛刺并磨平。 软管组件长度为 L= 2 - 4 m 时, 尺寸 x 缩短 1 - 2 cm。 软管组 件长度大于...

- Page 105 固定螺母 止挡 送丝器 插图 11 剪短塑料芯 1 将塑料芯头 (1) 用 ABICOR BINZEL- 削尖刀约 40 度削尖。 2 将塑料芯 (1) 通过送丝管 (2) 推到止挡 (7)。 3 将止动套 , O 型密封圈和中继螺母 (5) 套入塑料芯 (1), 用力拧紧 中继螺母 (5)。 4 将塑料芯 (1) 通过主插座推入送丝器 (3) 。 5 将塑料芯 (1) 长出部分在滑轮前做标记,解除主插销 (6)。...

- Page 106 10 干扰和排除 VTS- 焊枪系统 10 干扰和排除 提示 • 如果以下措施仍无法排除干扰,请与专业销售商或制造方联系。 • 同时注意有关焊接技术细节的使用手册,如电源,焊枪系统和 循环冷却器等。 干扰 原因 排除 无电弧 • 工件或焊枪的供电中断 • 接通电路 • 电源或线缆出故障 • 维修 • 控制线缆中断 • 更换 • 机器人焊枪 • 检查编程 • 电源关闭 • 接通电源 无电弧 • 接地有误 • 接地检查 喷嘴和工件之间...

- Page 107 废物处理须遵守当地有关法律,法规,规定,标准和方针。 为了正 确进行废物处理,您必须首先拆散该产品。 见 11 拆散 页数 ZH - 19 12.1 原料 本产品主要原料为金属,可以回收,并重新使用。 对采用的塑料进 行了标识,以便于将来回炉处理时的材料分类。 12.2 辅助材料 油,润滑油脂和清洗剂不可进入地下或者排水系统。 这些物质须使 用适当的容器保存,运输和处理。 注意遵守当地的有关规定和辅助 材料生产商提的相关处理指示。 受污染的清洗工具 ( 毛刷 , 抹布等 ) 也必须按照生产商的指示进行处理。 12.3 包装 ABICOR BINZEL 尽量减少运输包装。 包装材料尽量采用可回收再生 材料。 ZH - 19...

- Page 108 T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D . Alexander Binzel Schweisstechnik GmbH & Co. KG Postfach 10 01 53 • D–35331 Giessen Tel.: ++49 (0) 64 08 / 59–0 Fax:...