Table des Matières

Publicité

Liens rapides

Publicité

Table des Matières

Sommaire des Matières pour Spirax Sarco DRV Série

- Page 1 IM-S012-04 CH-BEf-12 3.5.1.070 Détendeurs automoteurs à action directe DRV et DRVG Notice de montage et d’entretien 1. Information de sécurité 2. Information générale 3. Installation 4. Entretien 5. Pièces de rechange 6. Recherche d'erreurs Modifications réservées © Copyright 2009...

-

Page 3: Information De Sécurité

Déterminer la bonne implantation de l'appareil et le sens d'écoulement du fluide. iv) Les produits Spirax Sarco ne sont pas conçus pour résister aux contraintes extérieures générées par les installations auxquels ils sont reliés directement ou indirectement. Il est de la responsabilité de l'installateur de considérer ces contraintes et de prendre les mesures adéquates de protection afin de... - Page 4 1.9 Outillage et pièces de rechange S’assurer de la disponibilité des outils et pièces de rechange nécessaires avant de commencer l’intervention. N’utiliser que des pièces de rechange d’origine Spirax Sarco. 1.10 Equipements de protection Vérifier s’il n’y a pas d’exigences de port d'équipements de protection contre les risques liés par exemple : aux produits chimiques, aux températures élevées ou basses, au niveau sonore, à...

-

Page 5: Résidus Dangereux

1.12 Manutention La manutention des pièces encombrantes ou lourdes peut être la cause d’accident. Soulever, pousser, porter ou déplacer des pièces lourdes par la seule force physique peut être dangereuse pour le dos. Vous devez évaluer les risques propres à certaines tâches en fonction des individus, de la charge de travail ainsi que l’environnement et utiliser les méthodes des manutentions appropriées en fonction de ces critères. -

Page 6: Information Générale

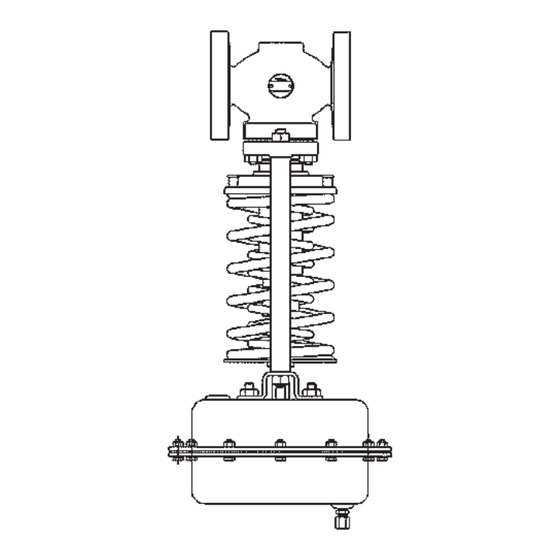

2. Information générale 2.1 Description Le détendeur DRV est une vanne autonome à action directe de construction robuste, conçu pour fonctionner sous des conditions d’emploi difficiles. Il est idéal pour les systèmes de vapeur, d'air, de gaz inertes et de liquides. Une version avec siège à portée souple en caoutchouc nitrile (suffixe 'G') est disponible pour les applications d'air et de gaz, qui nécessite une fermeture étanche (limité à 90°C). Pour ces applications, il est recommandé qu'une baisse de pression maximale de 10:1 soit observée. L’ouverture de la vanne est réglée par la pression aval qui agit directement sur une membrane en opposition à la force du ressort de réglage. Sous des conditions stables, la force sous la membrane et la force du ressort s’équilibrent. Mais une augmentation ou une réduction de la demande augmente ou baisse la pression aval qui à son tour agit contre le ressort pour fermer ou ouvrir la vanne afin de régler le débit et maintenir une pression aval constante. Le DRV ne nécessite aucun entretien régulier. C’est une vanne simple siège avec un soufflet d’étanchéité, disponible dans les tailles ½" à 2" pour les raccordements taraudés, et DN15 au DN100 pour les versions à brides avec des plages de pression aval entre 0,1 à 20 bar. Nota : sur des applications de liquides, cet appareil doit seulement fonctionner en intermittence. Des applications telles que la recirculation continue d'une pompe peut endommager le détendeur et la tuyauterie provoquée par la cavitation qui n'est couverte par notre garantie. 2.2 Sélection/nomenclature du DRV Type = Détendeur automoteur à action directe = Acier carbone Matière du corps = Fonte GS ½", ¾", 1", 1¼", 1½", 2" Diamètres DN25 DN15 au DN100 Taraudés = BSP/NPT (DRV7 uniquement) Raccordements PN40... - Page 7 Fig. 1 : Vue en coupe du DRV DN 15 et DN20 (½" et ¾") DN25 (1") DN32 au DN50 (1¼" au 2") DN65 au DN100 IM-S012-04 / CH-BEf-12...

-

Page 8: Détails Techniques

2.3 Détails techniques DRV4 et DRV4G Acier carbone A brides DN15 au DN100 Types disponibles Taraudés ½" à 2" DRV7 et DRV7G Fonte GS A brides DN15 au DN100 Non équilibrées DN15 et DN20 (½" et ¾") Types de vannes Avec soufflet d'équilibrage DN25 au DN100 (1" à 4") Taraudés BSP (NPT également disponible) Types de A brides PN16, PN25 et PN40 suivant EN 1092 raccordements ANSI également disponible sur demande Plage de pression aval et pression nominale du servomoteur Nota : la température maximale continue de fonctionnement du servomoteur avec membrane EPDM 125°C, avec membrane en Nitrile 90°C. -

Page 9: Drv4 - Limites De Pression/Température

2.5 DRV4 - Limites de pression/température Courbe vapeur saturée Pression en bar eff. Cet appareil ne doit pas être utilisé dans la zone ombrée. A - C - D A brides PN40 suivant EN 1092 et ANSI 300 A - B - E A brides ANSI 150 F - F Le DRV est limité à 90°C Conditions de calcul du corps PN40 Pression maximale de calcul 40 bar eff. à 50°C Température maximale DRV4 300°C à 25,8 bar eff. de calcul DRV4G 90°C à 37,3 bar eff. Température minimale de calcul 0°C DRV4 300°C à 25,8 bar eff. Température maximale de fonctionnement DRV4G 90°C à 37,3 bar eff. -

Page 10: Pot De Condensation - Ws4 Et Ws4-3 (En Option)

2.7 Pot de condensation - WS4 et WS4-3 (en option) Données techniques Pour des applications normales avec un volume de 1 litre maximum Versions Pour des applications avec un volume de 3 litres et est recommandé lorsqu'il y a une disponibles WS4-3 fluctuation rapide de la pression ou de la charge Tuyauterie aval de pression Raccordement de remplissage d'eau Signal de pression du servomoteur Fig. 2 Pot de condensation - WS4/WS4-3 Diamètres et raccordements ⅜" BSP mâle BS 21 Taraudé ⅜" NPT mâle WS4-3 ½" BSP mâle BS 21 Raccordement Taraudé d'entrée ½" NPT mâle DN10... -

Page 11: Construction Rep Désignation

2.8 Construction Rep Désignation Matière DRV4 Acier carbone DIN 17245 GP 240 GH Corps DN15 au DN50 Fonte GS DIN 1693 GGG 40.3 DRV7 DN65 au DN100 Fonte GS ENG JS 400-18-LT DRV4 Acier carbone DIN 17245 GSC25 Chapeau DRV7 Fonte GS DIN 1693 GGG 40.3 Siège Acier inox BS 970 431 S29 DN15 (½") Acier inox Joint de siège DN20 et DN25 (¾" et 1") Acier doux DN32 au DN50 (1¼" au 2") Graphite exfolié renforcé Clapet DRV4 et DRV7 Acier inox BS 970 431 S29 Clapet portée souple DRV4G et DRV7G Acier inox/Nitrile BS 970 431 S29 Vis de clapet DN15 et DN20 (½" et ¾") - Page 12 DN25 au DN100 (1" au 2") DN25 au DN100 (1" au 2") Fig. 3a DN25 Rep. 15 et 16 non représentés) IM-S012-04 / CH-BEf-12...

- Page 13 Rep Désignation Matière Membrane EPDM armature tressé Membrane suffixe 'N' Nitrile renforcé Boulon hexagonal Acier inox BS 6105 Rondelle d'étanchéité Fibre Clamp de membrane Acier inox ASTM A351 CF8M Piston Acier zingué BS 1449 Pt1 HR14 Tige Acier zingué BS 970 230 M07 Ecrous de montage Acier zingué BS 3692 Gr. 8 Raccord Acier zingué Insert taraudé DN15 et DN20 Acier inox DTD 734 Ecrou autoblocant DN25 au DN100 Acier inox BS 6105 A2 Plateau de clamp DN65 au DN100 Acier inox ASTM A276 316L Joint de plateau de clamp DN65 au DN100 Graphite exfolié renforcé...

- Page 14 3. Installation Nota : Avant de procéder à l'installation, consulter les "Informations de sécurité" du chapitre 1. 3.1 Information générale Le détendeur doit être installé sur une tuyauterie horizontale. Pour des températures de service inférieures à 125°C, il peut être installé verticalement, servomoteur vers le haut ou vers le bas (voir Fig. 4). Pour des températures de service supérieures à 125°C, le détendeur doit être installé verticalement, le ressort/ servomoteur en dessous de la tuyauterie, et un pot de condensation monté sur la prise d’impulsion aval vers le servomoteur, voir l’installation Fig. 5. Il est indispensable d’installer correctement le détendeur comme indiqué par la direction de la flèche de coulée sur le corps de l'appareil. *1 m ou 15 fois diamètres de tuyauterie minimum Fig. 4 Pour des températures inférieures à 125°C, le détendeur peut être aussi monté verticalement vers le haut *1 m ou 15 fois diamètres de tuyauterie minimum Pot de condensation WS4/...

- Page 15 3.2 Prise d’impulsion de pression Le raccordement d’entrée du signal du servomoteur doit être raccordé directement du côté aval. Pour obtenir un bon signal de régulation, la prise de pression aval doit être située à au moins un mètre de la vanne ou de tout changement de direction de la tuyauterie. La prise d’impulsion du servomoteur doit être en cuivre ou en acier inoxydable de 8 mm de diamètre et de 1 m minimum de longueur. 3.3 Eviter l’encrassement Avant d’installer la vanne, la tuyauterie doit être rincée afin d’ôter tous résidus de boue ou de tartre qui pourraient y rester. La vanne doit être protégée par un filtre en amont de la même dimension que la tuyauterie amont. Pour les applications sur vapeur et air, le filtre doit être installé sur le côté pour éviter l’accumulation d’eau. 3.4 Evacuation des condensats Pour les installations vapeur, un séparateur doit être installé en amont de la vanne, équipé d’un purgeur vapeur adapté. 3.5 Manomètre Pour aider la mise en service de la vanne et la surveillance du fonctionnement de l’installation, il est essentiel de monter des manomètres en amont et en aval de la vanne.

-

Page 16: Entretien

4. Entretien Nota : Avant de procéder à l'installation, consulter les "Informations de sécurité" du chapitre 1. Information de sécurité spécifique au produit Cet appareil ne doit pas être démonté sans avoir détendu le ressort de réglage. Cette vanne contient des composants en PTFE. Si le PTFE est chauffé à des températures de frittage, en se décomposant, il produira des gaz ou des fumées qui peuvent causer des effets indésirables s'ils sont inhalés. Il est interdit de fumer dans les ateliers où le PTFE est manipulé et prendre toutes les précautions nécessaires pour éviter que le personnel soit contaminé par des particules de PTFE. -

Page 17: Réglage De La Course De La Vanne

4.3 Réglage de la course de la vanne La course maximale de la vanne est réglée en usine avant expédition. Si vous désirez démonter la vanne pour inspecter et remplacer les pièces de rechange, la course maximale de la vanne doit être réglée, voir paragraphe 4.3.1. Nota : Oter uniquement le servomoteur ne change pas la course maximale de la vanne. Avant le réglage de la course maximale, la vanne doit être isolée, les pressions amont et aval à zéro. 4.3.1 Procédure pour le réglage de la course de la vanne (Fig. 7) - Déconnecter le raccord de la prise d’impulsion (42). -

Page 18: Montage Des Pièces De Rechange

4.4 Montage des pièces de rechange 4.4.1 Remplacement de la membrane du servomoteur et de la rondelle d’étanchéité (Fig. 8) - Avant de commencer le remplacement des pièces du servomoteur, celui-ci doit être désolidarisé de la vanne. - Déconnecter la prise d’impulsion du raccord (43). - Dévisser les écrous de montage (42) et ôter le servomoteur de la vanne. - Oter les écrous et boulons du carter (33, 34) et ôter le carter supérieur du servomoteur (32). - Dévisser l’écrou à tête hexagonale (36) et ôter le boulon, le collier de membrane (39), la rondelle d’étanchéité (37) et la membrane (35) et la tige (40). - Monter la nouvelle membrane (35). - Remplacer le collier en s’assurant que le bec d’étanchéité de la membrane est correctement placé à l’intérieur du collier de la membrane. - Monter une nouvelle rondelle d’étanchéité en fibre et remplacer le boulon en serrant suivant le couple recommandé. - Page 19 Fig. 9 DN32 au DN50 (1¼" au 2") Fig. 8 DN25 (1") (Rep. 6 et 16 non représentés) IM-S012-04 / CH-BEf-12...

- Page 20 Pour les vannes DN 15 et DN 20 - Dévisser et ôter les écrous du couvercle (13) et ôter l'ensemble couvercle du corps (1). - Enlever le clapet de la vanne (6), le clapet (5) et la vis de clapet (7). - Dévisser l’ensemble d’étanchéité à soufflet (20) et l’ôter avec le joint (21). - Monter un nouvel ensemble soufflet (20) en utilisant un joint neuf (21), serrer avec le couple de serrage recommandé (voir paragraphe 4.2). - Avant de remonter le clapet, vérifier les signes d'usures et l'état du clapet et du siège et les remplacer si nécessaire (voir paragraphe 4.4.5). - Remonter le joint de clapet (7), le clapet (5) et la vis de clapet (6) et serrer pour éliminer tout mouvement du clapet. Nota : Les parties internes taraudées de l’ensemble d’étanchéité à soufflet sont fixées avec un filet auto-bloquant afin d'éviter le desserrage de la vis de clapet pendant le fonctionnement. - Remonter l'ensemble chapeau sur le corps de vanne (1) en utilisant un nouveau joint de corps (12). Remettre et serrer les vis de chapeau (13) avec le couple de serrage recommandé. - Revisser le contre-écrou (25), les ressorts (18), la palette du ressort (26), l’ensemble roulement à aiguilles (27), l’écrou de réglage (28), le plateau de montage (31) et les écrous de colonnes (16), et serrer avec le couple de serrage recommandé au paragraphe 4.2. - La course maximale de la vanne doit maintenant être réglée comme décrit dans la section 4.3, remonter le servomoteur et remettre en service comme décrit aux paragraphes 3.8 et 3.9.

- Page 21 Fig. 10 DN25 (1") (Rep. 6 et 16 non représentés) IM-S012-04 / CH-BEf-12...

- Page 22 4.4.4 Remplacement de l’ensemble d’équilibrage à soufflet (Fig. 11) Vannes DN25 au DN50 (1" à 2") - Premièrement, enlever l'ensemble servomoteur et le soufflet d'étanchéité en suivant la procédure donnée au paragraphe 4.4.3, puis procéder de la façon suivante : - Dévisser les écrous de chapeau (13) et ôter l’ensemble complet chapeau du corps de la vanne (1). - Enlever le contre-écrou de clapet (44), le clapet (5) et le joint de clapet (7). - Dévisser et enlever l’ensemble soufflet d'équilibrage (10) et le joint (11) du chapeau (2). - L'ensemble soufflet d'équilibrage peut maintenant être inspecté et remplacé si nécessaire. - Remettre l’ensemble soufflet d'équilibrage (10) sur le chapeau en utilisant un nouveau joint (11) et serrer avec le couple recommandé au paragraphe 4.2. Vérifier le clapet et le siège et remplacer si nécessaire. - En utilisant un nouveau joint de clapet (7) remonter le clapet (5) et le contre-écrou (44), serrer pour éliminer le jeu du clapet. - Remonter l'ensemble chapeau (2) sur le corps (1) en utilisant un nouveau joint de chapeau (12). - Remonter les écrous du chapeau (13) et serrer avec le couple recommandé au paragraphe 4.2. Le soufflet d'étanchéité, l'ensemble servomoteur et toutes les pièces qui restent peuvent être maintenant remontés et la vanne remise en service comme décrit au paragraphe 4.4.3. Vannes DN65 au DN100 Nota : Pour les vannes DN65 au DN100, il n'est pas nécessaire d'enlever le soufflet d'étanchéité ou le servomoteur pour remplacer l'ensemble soufflet d'équilibrage. Cependant, procéder comme suit : - Tourner le plateau de réglage du ressort (17) pour décomprimer complètent le ressort (18).

- Page 23 Fig. 11 DN65 au DN100 Fig. 12 DN25 (1") IM-S012-04 / CH-BEf-12...

- Page 24 4.4.6 Remplacement du roulement à aiguilles (Fig. 13) - Tourner le plateau de réglage du ressort (17) pour décomprimé complètement le ressort (18). - Déconnecter la prise d’impulsion aval des écrous de montage (42) et ôter le servomoteur. - Dévisser les écrous du support (16) et enlever la palette de montage du servomoteur (31). - En maintenant l’écrou de réglage (28) dévisser les contre-écrous (25). - Enlever l’écrou de réglage (28) et le roulement à aiguilles (27). - Remonter dans l'ordre inverse en utilisant une nouvelle graisse lubrifiante. - La course maximale de la vanne doit maintenant être réglée et rebrancher la prise d'impulsion, comme décrit au paragraphe 4.3. - Remettre la vanne en service comme indiqué aux paragraphes 3.8 et 3.9. Fig. 13 DN25 (1") IM-S012-04 / CH-BEf-12...

-

Page 25: Pièces De Rechange

5. Pièces de rechange Vannes DN15 et DN20 Les pièces de rechange disponibles pour les vannes DN15 et DN20 sont détaillées ci-dessous. Aucune autre pièce n'est fournie comme pièces de rechange. Pièces de rechange disponibles Accouplement Kit membrane Membrane et rondelle d'étanchéité B, C Roulement à aiguilles Kit soufflets d'étanchéité Ensemble soufflet d'étanchéité, joint de soufflet et joint de chapeau E, F, G Ressort(s) de régulation Kit siège/clapet Siège, joint de siège, clapet, joint de clapet et joint de chapeau J, K, L, G, H Ensemble de joints Joint de soufflet d'étanchéité, joint de chapeau et joint de siège F, G, K... - Page 26 5. Pièces de rechange Vannes DN25 au DN100 (1" au 2") Les pièces de rechange disponibles pour les vannes DN25 au DN100 sont détaillées ci-dessous. Aucune autre pièce n'est fournie comme pièces de rechange. Pièces de rechange disponibles Accouplement Kit membrane Membrane et rondelle d'étanchéité B, C Roulement à aiguilles Kit soufflets Ensemble soufflet d'étanchéité, joint de soufflet, E, F, (O), (R) d'étanchéité (plus joint d'adaptateur pour DN25 au DN50 (1" à 2"), plus joint de plateau de clamp pour le DRV4 DN65 au DN100) Ressort(s) de régulation Kit siège/clapet Siège, joint de siège, clapet, contre-écrou, joint de clapet J, K, L, W, DN25 au DN50 (1"...

- Page 27 Fig. 15a DN15 et DN20 (½" et ¾") Fig. 15b DN25 (1") Fig. 15c DN32 au DN50 (1¼" à 2") DRV4 DN65 au DN100 Fig. 15d DN25 au DN100 IM-S012-04 / CH-BEf-12...

-

Page 28: Recherche D'erreurs

6. Recherche d'erreurs Avant de rechercher les pannes, s’assurer que les robinets d’isolement amont et aval sont fermés. Symptôme Cause Solution La pression aval augmente Obturation de la tuyauterie Déconnecter la prise d’impulsion au dessus de la pression d’entrée de la prise d’impulsion du servomoteur et souffler dans la de réglage. tuyauterie pour la vider. Pour les causes 2 à 5, il est recommandé de vérifier les parties dans la séquence suivante, en utilisant les données appropriées du paragraphe 4. - Page 29 Spirax-Sarco NV Industriepark 5 B-9052 ZWIJNAARDE RCG 665 46 Tél. (09) 244 67 10 - Fax (09) 244 67 20 e-mail : Info@be.SpiraxSarco.com www.spiraxsarco.com/be IM-S012-04 CH-BEf-12...