Publicité

Liens rapides

Publicité

Sommaire des Matières pour Johnson Controls SABROE HeatPAC Serie

- Page 1 Mode d'emploi HeatPAC Pompe à chaleur avec compresseur à piston...

- Page 3 Manuel du groupe HeatPAC Type d'unité HeatPAC avec compresseur à piston Type de compresseur Désignation Numéro de compresseur R717 Fluide frigorigène Type d’huile Autre _____________ PAO 100 Homologation DESP (2014/68/UE) Autre _____________ Moteur 3 x _________ V / _________ Hz Alimentation électrique Commande 1 x _________ V / _________ Hz...

- Page 4 Données réservoir Pression de calcul Surface extérieure Type [bar] Condenseur Corps de flotteur Évaporateur Séparateur de liquide Séparateur d’huile Refroidisseur d’huile Soupape de sûreté : Données pour le calcul de Réservoir la conduite en aval conformément à la norme Économiseur EN 13136 Désurchauffeur Sous-refroidisseur...

- Page 5 Sommaire Introduction ...................8 Modifications du manuel ...............9 Définitions des règles de sécurité utilisées dans le présent manuel ..................11 Exigences liées aux personnes compétentes ....... 11 Sécurité ....................12 Domaines d’utilisation ..............12 2.1.1 Utilisation de la pompe à chaleur .......... 12 2.1.2 Utilisation de moteurs à...

- Page 6 3.2.7 Récepteur ................31 3.2.8 Robinet de purge d’air ............31 3.2.9 Système de régulation haute pression (électrique) ....33 3.2.10 Système automatique de récupération des huiles de l’évaporateur ..............33 3.2.11 Retour d’huile automatique depuis le séparateur d’huile ................35 3.2.12 Fonction de by-pass durant le démarrage ......

- Page 7 Procédures de mise à l’arrêt ............48 5.5.1 Brève mise à l’arrêt ............. 48 5.5.2 Arrêt prolongé ..............48 Arrêt complet et alarmes ............. 49 5.6.1 Conditions d'exploitation ............49 5.6.2 Dépannage ................ 49 5.6.3 Test des unités HeatPAC ............. 51 Instructions de maintenance ...............

- Page 8 Il est important que le personnel d’exploitation se familiarise avec le contenu de ce ma- nuel afin de garantir une exploitation adéquate et efficace. Johnson Controls Denmark n’est pas responsable des dommages et des dégâts qui pourraient survenir en cas de mauvaise utilisation des équipements pendant la période de garantie.

- Page 9 Introduction Modifications du manuel 2022.11 Version 7 • Les plaques signalétiques du compresseur, du réservoir et de la tuyauterie du groupe ont été mises à jour. • Nouvelle section : 3.2.13 Égalisation à l’arrêt. • Nouvelle section : 4.5.2 Directives pour le contrôle des côtés secondaires. •...

- Page 10 Copyright © Johnson Controls Denmark Ce manuel ne peut être copié sans autorisation écrite de Johnson Controls Denmark. De mê- me, son contenu ne peut pas être communiqué à des tiers ni utilisé à des fins non autorisées. Tout contrevenant s’expose à des poursuites judiciaires.

- Page 11 Introduction Définitions des règles de sécurité utilisées dans le présent manuel Danger ! Indique une situation absolument dangereuse qui, à défaut d'être évitée, entraînera des bles- sures graves ou la mort. Avertissement ! Indique une situation ou action potentiellement dangereuse qui, à défaut d'être évitée, entraî- nera des blessures graves ou la mort.

- Page 12 Néanmoins, veuillez contacter les autorités compétentes, car des dispenses peuvent être accordées. Avertissement ! Johnson Controls Denmark ne peut en aucun cas être tenu responsable des blessures ou des dommages susceptibles de survenir en cas d’utilisation des équipements à d'autres fins que celles mentionnées ci-dessus.

- Page 13 Sécurité Identification 2.2.1 Identification de l’équipement Tous les équipements Johnson Controls Denmark peuvent être identifiés à l’aide d’une ou plu- sieurs plaques signalétiques placées comme indiqué sur les plans suivants : Fig. 1 N° position Désignation Plaque signalétique du compresseur Plaque signalétique du réservoir...

- Page 14 Sécurité 2.2.2 Plaques signalétiques du compresseur Johnson Controls Denmark ApS 1000010131 Johnson Controls Denmark ApS 1000010132 Christian X's Vej 201 Christian X's Vej 201 8270 Højbjerg, Denmark 8270 Højbjerg, Denmark MADE IN DENMARK www.sabroe.com MADE IN DENMARK www.sabroe.com Serial Year...

- Page 15 Sécurité La plaque signalétique du compresseur est située sur le compresseur et comprend les infor- mations suivantes : Numéro d’identification unique. Serial no. Year Année de fabrication. Type Dénomination de type du fabricant. Fluide(s) frigorigène(s) admissible(s) pour le compresseur. Refrigerant (Le fluide frigorigène spécifique à...

- Page 16 Les quatre chiffres composent le numéro d’inscription de l’organisme notifié/tiers CE xxxx © Copyright - Johnson Controls Denmark ApS - All rights reserved. PROPRIE responsable. Le marquage EAC (conformité de l’Union eurasiatique) indique que le réservoir est conforme à toutes les réglementations techniques en vigueur dans les pays de l’Union douanière eurasiatique.

- Page 17 Sécurité 2.2.4 Plaque signalétique de la tuyauterie/du groupe Johnson Controls Denmark ApS 1000010126 Johnson Controls Denmark ApS 1000010127 Christian X's Vej 201 Christian X's Vej 201 8270 Højbjerg, Denmark MADE IN DENMARK 8270 Højbjerg, Denmark www.sabroe.com MADE IN DENMARK www.sabroe.com...

- Page 18 Sécurité La plaque signalétique du groupe est située sur le châssis et comprend les informations suivantes : Numéro d’identification unique. Serial No. Year Année de fabrication. Type Dénomination de type du fabricant. Pour l’homologation CE DESP/EAC : « Unit & Piping » signifie que la marque CE/EAC porte sur le groupe complet, y compris la tuyauterie.

- Page 19 Sécurité Remarque : L'alimentation électrique principale est située sur le moteur et/ou sur la plaque signalétique du panneau électrique. Mode d'emploi – HeatPAC 009332 fr 2022.11 19/72...

- Page 20 Sécurité 2.2.5 Symboles Tous les symboles apposés sur les équipements sont décrits sur cette page. Cependant, le nombre de symboles peut varier d’un produit à l'autre. Température de Haute tension / Le compresseur peut Risque de choc électrique surface élevée haute pression être très lourd.

- Page 21 Sécurité Consignes de sécurité 2.3.1 Règles générales Les présentes règles doivent être appliquées en complément des règles de sécurité et des avertissements inclus dans : • Tous les autres manuels relatifs au compresseur ou au groupe. • Les règles et normes de sécurité applicables localement aux installations et aux ateliers.

- Page 22 Sécurité Pression Danger ! Un groupe compresseur comprend un système pressurisé. Ne jamais défaire les raccords file- tés pendant que le système est sous pression et ne jamais ouvrir les pièces du système sous pression. Remarque : À chaque activation d'une vanne de décharge ou d'une soupape de sûreté, il est recommandé...

- Page 23 Sécurité • Utiliser uniquement les pièces de rechange de Johnson Controls Denmark ; l’utilisation de pièces d’origine différente pourrait porter atteinte au niveau de sécurité du compres- seur ou du groupe. • Porter des équipements de protection (lunettes et gants) et tenir à disposition un masque à...

- Page 24 Sécurité Lors du remplacement de l’huile du compresseur ou de la vidange de l’huile de la cuve de l’ins- tallation frigorifique, toujours collecter l’huile utilisée dans des réservoirs marqués « huiles usa- gées » et les transmettre à un centre agréé pour l’élimination des résidus dangereux. Il n'est pas recommandé...

- Page 25 Sécurité 2.3.10 Premiers soins à apporter en cas d’accident avec l’ammoniac (Formule chimique : NH , fluide frigorigène n° : R717) Généralités L’ammoniac n’est pas un poison à effet cumulatif. Son odeur distincte et piquante, même à des concentrations inoffensives et très basses, est détectable par la plupart des gens. Ainsi, elle avertit automatiquement le personnel, qui évite alors de rester dans des zones sou- mises à...

- Page 26 Sécurité 2.3.11 Protection de l’opérateur et de l’environnement L'industrialisation affecte notre environnement. Il est donc essentiel que nous fassions tout no- tre possible pour réduire au minimum son impact sur la nature. À cette fin, de nombreux pays ont adopté des législations visant à réduire la pollution et à pré- server l’environnement.

- Page 27 Sécurité 2.3.12 Arrêt d'urgence En cas d'accident, appuyer sur le bouton d'arrêt d'urgence situé sur le contrôleur UniSAB III. Arrêt d'urgence Fig. 12: UniSAB III intégré au panneau électrique Arrêt d’urgence Fig. 13: UniSAB III séparé Pour savoir comment réinitialiser ou pour obtenir des informations complémentaires, voir le manuel UniSAB III.

- Page 28 Les unités HeatPAC sont contrôlées par le système de commande et de régulation de puis- sance de Johnson Controls Denmark. UniSAB III Pour les dimensions spécifiques et la taille des raccords, voir le plan de tuyauterie et d'instru- mentation ainsi que le plan de disposition générale.

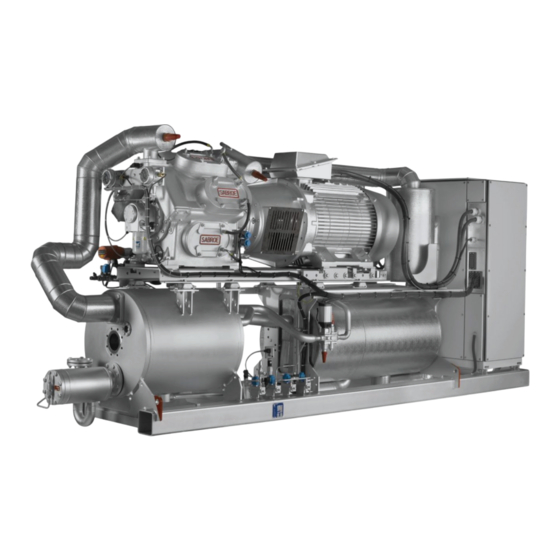

- Page 29 Conception et fonctionnement 3.1.2 Description de l'unité HeatPAC Fig. 14 N° pos. Description Évaporateur/séparateur de liquide Séparateur d’huile Condenseur Réservoir Entrée saumure évaporateur Sortie saumure évaporateur Entrée eau condenseur Sortie eau condenseur Vanne de détente Compresseur Moteur Contrôleur UniSAB III et arrêt d'urgence (intégration au panneau électrique en option) Panneau électrique Circuit de récupération de l'huile (de l'évaporateur)

- Page 30 Conception et fonctionnement Principaux composants 3.2.1 Compresseur Le compresseur est un compresseur standard Johnson Controls Denmark, complet avec van- nes d’arrêt, moteur, séparateur d’huile, etc. Pour en savoir plus, voir le monde d’emploi du compresseur. 3.2.2 Moteur Un tunnel à bride relie le compresseur et le moteur du HeatPAC ; aucun alignement n’est né- cessaire, celui-ci ayant été...

- Page 31 Conception et fonctionnement Une dérivation dotée d'un orifice de 2 mm doit donc être installée entre le raccord de la sortie de liquide et le côté basse pression de l'installation frigorifique Autre possibilité : un système de purge automatique pour gaz incondensables peut être installé. En option, l'évaporateur en cascade peut être équipé...

- Page 32 Conception et fonctionnement Remarque : Le R717 contenant de l’eau doit être éliminé de manière correcte et conforme à la réglementation (voir section 2.3.9 Purge de la pompe à chaleur). Mode d'emploi – HeatPAC 32/72 009332 fr 2022.11...

- Page 33 Conception et fonctionnement 3.2.9 Système de régulation haute pression (électrique) Le groupe HeatPAC comprend un système de détente électrique. Ce système est raccordé à la sortie du condenseur et régule le niveau de liquide dans le récepteur. En outre, il commande la détente entre les côtés HP et BP de l’installation frigorifique.

- Page 34 Conception et fonctionnement Les groupes HeatPAC haute température avec une pression nominale supérieure à 40 bars sont équipées d’une vanne de régulation de pression (CVP) dans la conduite de vidange du bac de récupération d’huile pour éviter que la pression ne dépasse 22 bars (pression de consi- gne CVP).

- Page 35 Conception et fonctionnement Gaz de refoulement Huile / R-717 Huile Fig. 19: Bac de récupération d’huile L’emplacement de l’électrovanne destinée à commander le circuit de récupération de l’huile est indiqué aux positions 1 et 2, en Fig. 20. 3.2.11 Retour d’huile automatique depuis le séparateur d’huile L’huile recueillie dans le séparateur d’huile est refoulée vers le compresseur au moyen d’une électrovanne à...

- Page 36 Conception et fonctionnement 3.2.12 Fonction de by-pass durant le démarrage La charge de R717 dans HeatPAC est très basse. C’est pourquoi l’unité HeatPAC est équipée d’un by-pass depuis le fond du séparateur d’huile vers l’évaporateur. Le R717 condensé dans le séparateur d’huile à l’arrêt est dirigé vers l’évaporateur via une électrovanne à temporisateur (pos.

- Page 37 Conception et fonctionnement 3.2.14 Système de circulation WHC Le système de circulation WHC de Sabroe est conçu pour maintenir une température optimale de l’eau de refroidissement sur les pompes à chaleur et les compresseurs frigorifiques dotés de couvercles supérieurs et latéraux à refroidissement par eau. Le système garantit une tem- pérature constante de l’eau de refroidissement et, ce faisant, des conditions de marche opti- males pour le compresseur.

- Page 38 Informations relatives à l’installation 4. Informations relatives à l’installation Informations générales Pour obtenir de l’aide ou en savoir plus sur l’installation, contacter votre représentant Johnson Controls local. Procédure de démarrage initiale L’installation mécanique (système frigorifique et canalisations) et électrique ainsi que l’installa- tion des équipements de sécurité...

- Page 39 Informations relatives à l’installation compresseur et pas au-delà de 0,9 x pression admissible maximum]) et des équipe- ments de sécurité de la salle des machines. Évacuer le groupe. 10. Remplir d’huile si cela n’a pas été fait en usine.* 11. Charge de fluide frigorigène. Le plan de tuyauterie et d’instrumentation indique la charge spécifique pour chaque pompe à...

- Page 40 70 % (pleine puissance). Pour une installation sur des plateformes, des amortisseurs spéciaux sont souvent requis. Consulter un expert en vibrations ou un représentant Johnson Controls Denmark pour en sa- voir plus. Afin de garantir un effet optimal de chaque pied anti-vibrations, la charge exercée sur les pieds doit entraîner un fléchissement plus ou moins identique de tous les pieds (cf.

- Page 41 Informations relatives à l’installation Système principal 4.4.1 Détecteur de R717 L'installation de détecteurs de R717 dans le local et dans le circuit secondaire d'un système in- direct doit être conforme à la norme EN 378 et/ou à la réglementation locale. La mise en place de détecteurs dans le circuit secondaire de systèmes indirects est recommandée quelle que soit la limite de charge de R717 conformément à...

- Page 42 Il est recommandé d'installer des vannes et des raccords pour le nettoyage chimique des cir- cuits secondaires ouverts. Les évaporateurs et condenseurs HeatPAC sont des échangeurs thermiques entièrement soudés. Il est impossible de les nettoyer mécaniquement. Pour en savoir plus sur le nettoyage chimique, contacter un représentant Johnson Controls. Mode d'emploi – HeatPAC 42/72...

- Page 43 Consulter un expert en la matière pour en savoir plus sur les addi- tifs à ajouter dans le système. Johnson Controls Denmark ne répond pas des dommages pouvant découler de la présence d'impuretés nocives dans le système.

- Page 44 Instructions de fonctionnement 5. Instructions de fonctionnement Compétences requises du personnel Remarque : Lire attentivement le chapitre 2. Sécurité avant d’utiliser le groupe. Avant d’utiliser le groupe pompe à chaleur, tout le personnel concerné doit avoir attentivement consulté les manuels du groupe. L’opérateur doit maîtriser le fonctionnement d’un contrôleur UniSAB III.

- Page 45 Instructions de fonctionnement Barre supérieure Zone de contenu Barre d’information Zone à touches F Fig. 23: UniSAB III, panneau avant 5.3.2 Procédure normale de démarrage S'assurer que l'état du système permet de démarrer la pompe à chaleur. Appuyer sur le bouton de démarrage sur UniSAB III. Laisser le compresseur se mettre en marche et se stabiliser.

- Page 46 Instructions de fonctionnement 5.3.3 Positions des vannes en marche Nº pos. Dénomination Position de marche Vanne d’arrêt d’aspiration du compresseur Ouverte Vanne d’arrêt de refoulement du compresseur Ouverte Vanne d’arrêt pour la récupération/le retour d’huile Ouverte Robinet de purge Fermé Vanne d’arrêt pour la dérivation de liquide Ouverte (démarrage)

- Page 47 Instructions de fonctionnement KP6AS KP6AS PZHH TT PT UICZA TT PT 22 bar 22 bar PT PT TT DN20 DN20 DSV1 COMP1 DN80 40 bar 40 bar DN65 DN80 DN20 DN20 DN50 DSV1 Oil separator DN50 DN25 AKS 41-3 Plate & shell heat exchanger Plate &...

- Page 48 Instructions de fonctionnement Pendant le fonctionnement 5.4.1 Vérifications en cours de marche Choisir une image appropriée sur l’écran de UniSAB III afin de consulter les données à vérifier. Vérifier si la pression d’huile est obtenue et si les pressions d’évaporation et de condensation sont comprises dans les plages admissibles.

- Page 49 Instructions de fonctionnement Tourner le moteur et le compresseur (toutes les semaines ou tous les mois, voir ci- après). Si le compresseur est refroidi par eau, vider l'eau. Afin de réduire les risques d'endommagement des paliers, il est recommandé de tourner (changer de position) le moteur et le compresseur tous les mois.

- Page 50 Instructions de fonctionnement Température d’évaporation trop basse Cause Solution Engorgement de l’évaporateur Nettoyer l’évaporateur. Huile dans l’évaporateur Inspecter le circuit de récupération d’huile. Contrôler le niveau de liquide à l’intérieur de l’évapo- rateur. Charge de R717 insuffisante Charger davantage de R717 dans l’installation. La surchauffe du gaz d’aspiration doit être d’environ 1,5 à...

- Page 51 5.6.3 Test des unités HeatPAC Dans la mesure du possible, les unités HeatPAC fournies par Johnson Controls Denmark ont subi des essais de fonctionnement et de performances. Un essai de performances comprend un relevé simultané de la puissance de refroidissement ou de chauffage, de la consommation électrique et de la puissance du condenseur.

- Page 52 Instructions de maintenance 6. Instructions de maintenance Maintenance des groupes pompe à chaleur Lire attentivement le chapitre 2. Sécurité avant de procéder à une opération de maintenance quelconque sur le groupe pompe à chaleur. Pour garantir une longue durée de vie et une exploitation sans problème du groupe pompe à chaleur, respecter scrupuleusement le programme de maintenance présenté...

- Page 53 Une huile PAO est une huile synthétique à basse pression de vapeur. Normalement, la pompe à chaleur est chargée en huile d’usine. Ne jamais utiliser un autre type d’huile sans consultation préalable de Johnson Controls Denmark. Le remplacement de l’huile est décrit en détail dans le manuel du compresseur.

- Page 54 Mise au rebut 7. Mise au rebut Règles de sécurité Danger ! Avant tout démantèlement de l’installation, lire attentivement les règles de sécurité. Le démantèlement d'un groupe de réfrigération destiné au rebut doit être réalisé dans le res- pect des règles de sécurité. Le démantèlement doit exclusivement être confié...

- Page 55 Annexes 8. Annexes Surveillance de l’exploitation Pour garantir une exploitation satisfaisante, il est indispensable de consigner à intervalles ré- guliers certaines procédures dans un journal d’exploitation. À cette fin, il est possible d'utiliser les points figurant dans le journal de démarrage, c.-à-d. la page 2 de la liste de contrôle illus- trée à...

- Page 56 Annexes Liste des pièces de rechange du bac de récupération d’huile CVUA 1201 NO: 3247--128 Fig. 26: Bac de récupération d'huile Pos. Pièces Code d'article Description 3247.128 Bac complet 3445.508 Commutateur du flotteur 1331.433 Bague d’étanchéité 3413.038 Piston 3411.009 Réservoir d'huile 2144.049 Ressort 3411.039...

- Page 57 Annexes Vanne à flotteur HP pour évaporateur en cascade La vanne à flotteur HP (pos. 1) Fig. 27 est directement montée sur le côté condensation de l'évaporateur en cascade pour obtenir une construction compacte et une charge aussi basse que possible. La sortie (conduite de détente) quitte le fond et entre dans un U. La vanne à...

- Page 58 Annexes Déclaration de conformité Johnson Controls Denmark atteste sur la déclaration de conformité signée que le groupe a été fabriqué et marqué du label CE conformément aux directives et normes pertinentes. La version imprimée de ce mode d’emploi, fournie avec le groupe, contient une version tra- duite de la déclaration, mais pas les données spécifiques à...

- Page 59 Annexes Set-up guide - AKS 4100 for ammonia heat pump application Guide d’installation pour AKS 4100 L’installation et l’étalonnage du capteur de niveau AKS 4100 doivent être uniquement effec- tués par un technicien compétent. Le guide est disponible en langue anglaise uniquement. Warning! Incorrect set-up may cause the compressor to break down.

- Page 60 Annexes Open the tightening screw (pos. 1) on the meta glass connector and the fixing screw (pos. 2), see Fig. 28. Fit it carefully on the process connector. The loose screw (pos. 1) gives way for the trapped air so the signal converter can be installed. It should be pressed down carefully, yet with some force, to fit over the o-ring.

- Page 61 Annexes Check the settings You can check your settings by pressing twice. AKS 4100 COAX D22 280 mm (0%) 4 mA 210 mm 060 mm (100%) 20 mA Press to return to default screen. After running the quick set-up, go to the supervisor menu and change the following parameters: •...

- Page 62 Annexes Press Arrow up (no. 4) once to change the digit to 2. Press Arrow right (no. 1) again → passcode required → press the buttons: 1-2-3-4-1-2, see Fig. 32. Fig. 32 Example: how to change a parameter in the supervisor menu Change of gas constant 2.5.3 to value according to the list in .

- Page 63 Annexes • Press Arrow up (no. 4) until 1 has turned to 3, see Fig. 35. Fig. 35 Change the gas constant: • Press Arrow right (no. 1) – the bottom line is marked. • Change the digit to wanted number by pressing Arrow right (no. 1), Arrow down (no.

- Page 64 Annexes Change the following parameters in the same way: (AKS 4100 280 mm) • + 2.3.2 Blocking distance from 50 mm to 0 mm • + 2.3.3 Time constant from 5 sec. to 1 sec. • + 2.5.7 Level threshold from 200 mm to 150 mm •...

- Page 65 Annexes Danfoss Actual Settings Item Recommended values default values values Probe type Probe 800-1200- 280 mm 500 mm length 2200 mm 720-1120- 4 mA scale 210 mm 420 mm 2120 mm 20 mA scale 60 mm 120 mm 120 mm Blocking distance 0 mm...

- Page 66 Annexes Set point z on e Fig. 39: AKS 4100-280 mm installed in a DN150 receiver. Mode d'emploi – HeatPAC 66/72 009332 fr 2022.11...

- Page 67 Annexes Ref. plane Fig. 40: AKS 4100-500 mm installed in an LP ChillPAC DN50 standard pipe. Mode d'emploi – HeatPAC 009332 fr 2022.11 67/72...

- Page 68 Annexes Extended list – Gas constant for ammonia heat pump application R717 (NH Saturated vapour dielectric constant (default value: 1.066) Dielectric constant Temperature Pressure of refrigerant (°C) (bar) gas parameter -60 – -42 0.3 – 0.7 1.00 -41 – -18 0.7 –...

- Page 69 Annexes Instructions d’installation et d’alignement du moteur La conception du support du moteur est conforme à la norme IEC B35. Cela signifie que le mo- teur peut être remplacé par d’autres moteurs IEC B35 de même taille. Le support du moteur est conçu avec une connexion à...

- Page 70 Annexes Attacher une grue au moteur et utiliser deux balances. Noter le poids du moteur. Fixer le moteur à la bride du tunnel, en commençant par les vis supérieures. Ne pas serrer les vis avant que toutes les vis aient été insérées. Puis serrer en croix les vis M20 8.8 à...

- Page 71 Index Accidents avec l’ammoniac - premiers soins à apporter ............Alignement du moteur ........................ Alimentation électrique....................... Arrêt d'urgence........................... Bac de récupération d’huile CVUA 1201 ................... base d'eau ..........................Brève mise à l’arrêt ........................Circuit de retour d’huile automatique ..................Côtés secondaires ........................Déclaration de conformité...

- Page 72 Panneaux de sécurité ........................ Personnes compétentes - exigences..................Piles et batteries......................... Plaque signalétique de la tuyauterie/du groupe................. Plaque signalétique du réservoir....................Plaques signalétiques du compresseur ..................Premiers soins à apporter en cas d’accident avec l’ammoniac ..........Procédures de démarrage ......................Protection de l’opérateur ......................

- Page 74 Johnson Controls Denmark ApS Sabroe Factory Christian X's Vej 201 ∙ 8270 Højbjerg Denmark Phone +45 87 36 70 00 www.sabroe.com Version 7...

- Page 75 Torque for screws and bolts ChillPAC Products (ChillPAC, DualPAC, HeatPAC & LP ChillPAC) ChillPAC 108 Unless otherwise stated, the following torque table can be used: Metric standard torque (ISO 8.8) Sight glass - GHUR Screw Glass Gasket ring O-ring Gasket and O-rings M10 x 60 Ø...

- Page 76 ...